Merjenje trdote in metode merjenja trdote

Okoli leta 1900 je Martens za merjenje trdote predlagal naslednjo definicijo: "Trdota je odpornost telesa na vtiskovanje drugega (tršega) telesa." Ta preprosta, a natančna opredelitev se je uveljavila v tehničnih krogih in je danes enako veljavna kot takrat. Tehnična trdota je mehanska značilnost, ki se uporablja za opis ali stanja materiala.

Trdote ni mogoče izmeriti neposredno, temveč izhaja iz primarnih izmerjenih spremenljivk (na primer preskusna obremenitev, globina vtiskovala, območje vtiskovala). Glede na merilno metodo se vrednost trdote določi na enega od naslednjih načinov:

- Preskusna obremenitev in ena od geometrijskih vrednosti, ki označujejo trdoto vtiskovala (npr. globina vtiskovala)

- Samo po dolžini, ki označuje vtiskovalo

- Z drugačnim odzivom materiala (npr. odpornost na praske)

Opredelitev trdote Od česa je odvisna trdota? Merjenje trdote Cilj merjenja trdote Pregled metod za merjenje trdote Metode statičnega in dinamičnega merjenja trdote Skupni standardi Kategorizacija razponov obremenitev Različice aplikacij obremenitve Zgodovina

Podrobne informacije o:

Opredelitev trdote

Trdota je mehanska odpornost materiala (vzorca) proti mehanskemu vtiskanju drugega tršega telesa (vtiskovala).

Najtrši naravni material je diamant, ki se uporablja za vtiskovalo (industrijski diamant).

Opredelitev trdote se razlikuje od definicije trdnosti, ki je odpornost materiala na deformacijo in razdaljo.

Od česa je odvisna trdota?

Trdota ni temeljna fizikalna lastnost materiala. Obstajajo pa območja trdote, v katerih se določeni materiali gibljejo. Trdoto lahko spreminjamo s toploto, kar pomeni, da dobi vzorec po toplotni obdelavi drugačno (višjo) vrednost trdote.

Za trdoto ni jasno določenih vrednosti. Vrednost trdote, določena pri merjenju trdote, je lahko odvisna od:

- Izbrane merilne metode

- Preskusne obremenitve, uporabljene za vtiskovalo

- Časa, ko je vtiskovalo v materialu

- Geometrije vtiskovala

- Geometrije vzorca

Kako se meri trdota?

Pri meritvah trdote kovin prevladujejo metode s statično uporabo sile. Meritve se izvajajo glede na globino vdolbine ali velikost vdolbine, ki jo je pustil vtiskovalo. Pri statičnih metodah pri merjenju trdote ločimo metode merjenja globine in optične metode merjenja.

- Metode merjenja globine izmerijo preostalo globino vtiskovala. Rockwellova metoda je edina standardizirana metoda merjenja globine (glejte ISO 6508, ASTM E18). Poleg teh obstajajo nestandardizirane metode merjenja globine: Brinell in Vickers za globino (HBT, HVT).

- Optične merilne metode izmerijo preostalo velikost vtiskovala. Standardizirane metode merjenja optične trdote vključujejo Brinellovo merjenje trdote (ISO 6506, ASTM E10), Knoopovo merjenje trdote (ISO 4545, ASTM E92, ASTM E384) in Vickersovo merjenje trdote (ISO 6507, ASTM E92, ASTM E384).

- Alternativno se lahko v okviru merjenja trdote uporabljajo tudi metode z dinamično uporabo sile. Sem spada na primer Leebova metoda odbojnega preskusa trdote / Leebovo merjenje trdote (ISO 16589, ASTM A965), ki meri višino odboja krogličnega vtiskovala.

Cilj merjenja trdote

Merjenje trdote na področju preskušanja materialov

- Danes je merjenje trdote ena najbolj razširjenih metod pri mehanskem preskušanju materialov, predvsem kovine.

- Po eni strani se lahko ta preskusna metoda uporabi za iskanje kvalitativnih povezav z drugimi lastnostmi materiala (npr. trdnost, togost, gostota) ali z obnašanjem materiala pod določenimi obremenitvami (npr. odpornost proti obrabi).

- Po drugi strani pa je merjenje trdote sorazmerno enostavna in hitra metoda; povzroči razmeroma malo destrukcije, to pomeni, da ostanejo le manjše površinske poškodbe na površini vzorca.

- Omogoča tudi možnost kontrole kakovosti (vhodni in izhodni pregled blaga). Širok spekter geometrij vzorcev je mogoče preskusiti tudi z metodo merjenja trdote.

Naloge in cilji merjenja trdote

- Merjenje trdote je nepogrešljiv pripomoček pri diferenciaciji materialov, pa tudi pri analizi, razvoju in izboljšavah materialov in tehnologij v okviru temeljnih raziskav (znanost o materialih, inženirstvo materialov, diagnostika materialov).

- Uporablja se za določanje karakterističnih vrednosti (vrednosti trdote), ki so kritične za uporabo materiala v industrijskih aplikacijah (primernost materiala za tehnično relevantno komponento), njihovo sprejemanje v kontrolnih procesih v okviru zagotavljanja kakovosti, (pregled vhodnega in izhodnega blaga) za razlikovanje materialov (npr. mešanje materialov) in za razjasnitev škodnih situacij (analiza škode).

Pregled metod za merjenje trdote

| Metoda merjenja trdote | |||

| Uporaba statične sile | Dinamična uporaba sile | ||

| Vtiskovalo s trdo kovinsko kroglico ali stožčasto/diamantno piramido se navpično pritisne na površino vzorca, ki leži na trdnem nosilcu. Preskusna obremenitev se izvaja brez udarcev z določenim časom uporabe in izpostavljenosti. | Metode z dinamično uporabo sile se večinoma uporabljajo za preskuse trdote na velikih komponentah. | ||

Optična meritev vdolbine Vdolbina se meri po odstranitvi delovne obremenitve. Merjene vrednosti dolžine (diagonale, premer) se uporabljajo za izračun vrednosti trdote. | Metoda merjenja globine Globina vdolbine se meri pod preskusno obremenitvijo ali po odstranitvi dodatne preskusne obremenitve. | Merjenje energije Izmerita se udarna in odbojna hitrost (ali višina). | |

Merjenje pri stalni preskusni obremenitvi

| Merjenje pod predobremenitvijo po odstranitvi

|

| |

Razlikovanje med statično in dinamično metodo merjenja trdote

Načeloma se metode merjenja trdote, ki se običajno uporabljajo na tehnološkem področju, delijo na metode s statično in dinamično uporabo sile.

- Pri statičnih metodah, ki se večinoma uporabljajo za preverjanje trdote kovin, se preskusna obremenitev počasi povečuje. To pomeni, da se nanaša gladko, brez nenadnih gibov, v minimalnem času, določenem v enem od standardov (glej graf).

- Pri dinamičnih metodah se na drugi strani preskusna obremenitev uporabi nenadoma, pri čemer je vzorec izpostavljen udarni obremenitvi.

Kriteriji razlikovanja za metode statičnega merjenja trdote kovin

Merjenja trdote na kovinah pretežno uporabljajo metode s statično uporabo sile. Te je mogoče razlikovati glede na naslednja merila:

- Oblika vtiskovala (krogla, piramida ali stožec)

- Material vtiskovala (kaljeno jeklo, trda kovina ali diamant)

- Velikost preskusne obremenitve, uporabljene za vzorec

- Vrsta ocenjevanja: Merjenje globine vdolbine (metoda merjenja globine) ali velikosti vdolbine (metoda optičnega merjenja), ki jo ustvari vtiskovalo.

Skupni standardi za merjenje trdote

Merjenje trdote na kovinah se izvajajo v skladu z naslednjimi običajnimi statičnimi metodami, ki so opredeljene v spodaj navedenih standardih (ISO proti ASTM):

| PRESKUSNA METODA | ISO | ASTM |

| Brinell | ISO 6506 | ASTM E10 |

| Vickers | ISO 6507 | ASTM E92, ASTM E384 |

| Rockwell | ISO 6508 DIN 50103 | ASTM E18 |

| Jominy preskus / Jominy end quench preskus v Rockwell metodi | ISO 642 | ASTM A255 |

| Knoop | ISO 4545 | ASTM E92, ASTM E384 |

| Merjenje trdote po Leebu (merilna metoda odbojne trdote) | ISO 16589 | ASTM A965 |

Naslednje metode se uporabljajo za merjenje trdote gumijasto elastičnih polimerov in elastomerov:

| Shore | ISO 7619:-1 | ASTM D2240 |

| Kroglično vtiskovanje | ISO 2039:-1 | |

| Rockwell | ISO 2039-2 | ASTM D785 |

| Instrumentirano merjenje trdote | ISO 19278 (osnutek) |

Kategorizacija merjenja trdote glede na območja obremenitev

Na področju merjenja trdote se glede na aplikacijo uporabljajo različne glavne obremenitve (preskusne sile). Glede na to, kako visoka je glavna obremenitev, ki je uporabljena na vzorcu med merjenjem trdote, se znotraj ISO razlikuje med merjenjem trdote z mikro, nizko obremenitvijo ali makro.

- V makro območju (območje običajne trdote) se preskusi izvajajo z uporabo velikih preskusnih obremenitev ≥ 5 kgf, kar vodi tudi do ustrezno velikih trdotnih vdolbin na vzorcih. Metode za merjenje trdote v makro območju vključujejo Brinell, Vickers in Rockwell.

- Merjenje trdote v območju nizke obremenitve se uporablja, ko preskusna obremenitev pade med interval 0,2 kgf in 5 kgf (preskusna obremenitev ≥ 0,2 kgf in < 5 kgf). Najpogosteje uporabljena metoda nizke obremenitve je Vickers. Merjenje trdote pri nizki obremenitvi se uporablja predvsem za testiranje majhnih delov, debelih premazov in materialov z nizko trdoto.

- Majhne preskusne obremenitve < 0,2 kgf, ki ustvarjajo majhne vdolbine na vzorcih, se uporabljajo za mikro merjenja trdote (najpogosteje uporabljena metoda: Vickers). Zato lahko z merjenjem trdote v mikro območju ugotavljamo trdoto tankih prevlek ali na primer trdoto posameznih kristalitov ali vključkov.

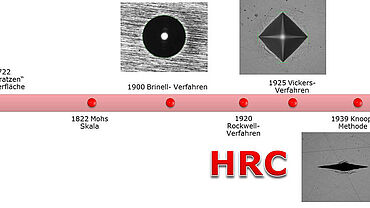

Zgodovina merjenja trdote

- 1722: R. A. Réaumur razvije metodo praskanja površine mineralov z jeklom.

- 1822: Izumljena je Mohsova lestvica za preskušanje mineralov. To je desetstopenjska lestvica trdote prask, pri kateri je vsak material mogoče opraskati z naslednjim tršim materialom. Mohsove vrednosti trdote

- se še danes uporabljajo v mineralogiji, vendar niso primerne za določanje trdote tehničnih materialov (kovine). Posamezne trdotne stopnje so relativno velike in imajo različne intervale.

| Mohsova trdota | Vrsta minerala | Vickersova trdota (HV) |

1 | Smukec | 2 HV |

2 | Mavec | 35 HV |

3 | Kalcit | 100 HV |

4 | Fluorit | 200 HV |

5 | Apatit | 540 HV |

6 | Ortoklaz | 800 HV |

7 | Kvarc | 1100 HV |

8 | Topaz | 1400 HV |

9 | Korund | 2000 HV |

10 | Diamant | 10000 HV |

- 1900: J. A. Brinell razvije merjenje s krogličnim vtiskovalom, ki je kasneje postalo znano kot Brinellova metoda.

- 1920: S. R. Rockwell razvije po njem imenovano metodo prednapetosti za preskušanje svojih ladij.

- 1925: Vickersovo metodo sta izumila R. Smith in G. Sandland v Angliji. Omogoča izvedbo mikromerjenj trdote.

- 1939: F. Knoop, C. G. Peters in W. B. E. Emerson razvijajo metodo Knoop v Nacionalnem uradu za standarde (ZDA).