Trajanje

Trajnost je izraz, ki se uporablja v znanosti o materialih in se nanaša na izračunano življenjsko dobo komponente. Trajanje opisuje sposobnost materialov in komponent, da vzdržijo statične, kvazistatične in dinamične (ponavljajoče se ali udarne) obremenitve brez poškodb v izračunani življenjski dobi in ob upoštevanju ustreznih okoljskih razmer.

Metode za določanje trajanja so lahko izračunane metode ali rezultati preskusov. Trajanje je torej presečna znanost, ki vključuje interakcijo obremenitve (mehanske in okoljske), materiala, proizvodnje in konstrukcije.

Dinamične napetosti so skoraj vedno vzrok za okvaro komponent. Pogosto do okvare pride pri obremenitvah, ki so znatno nižje od obremenitve, ugotovljene pri statičnih nateznih preskusih. Življensko utrujanje, kot del trajanja označuje deformacije in obnašanje materialov v cikličnih napetostih.

Število ciklov, ki jih lahko komponenta prenese pri obratovalni obremenitvi, dokler ni mogoče s statistično natančnostjo napovedati okvare z uporabo S-N krivulje.

Trajanje komponente Eksperimentalna določitev Simulacijski preskusi Standardizirana zaporedja obremenitev Preskusni stroji

Trajanje komponente

Velikokrat razvijalci komponent ne načrtujejo tako, da bi bile odporne na utrujanje, temveč da bi imele visoko vzdržljivost.

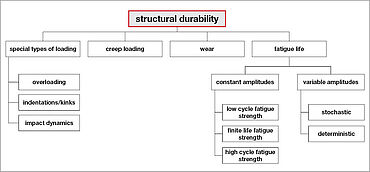

Za določitev trajnosti komponente je treba upoštevati vse vrste obremenitev – od statične obremenitve zaradi lezenja do udarne in ciklične obremenitve, s konstantno ali spremenljivo amplitudo. Upoštevajo se okoljski pogoji, kot so temperatura, padavine, tlak, pa tudi spremembe materiala zaradi korozije ali staranja. Nato je izziv določiti značilne vrednosti z najpreprostejšimi možnimi preskusi, na podlagi katerih lahko oblikovalec razvije zanesljivo komponento.

Težava je v tem, da je postopek škode zelo zapleten in ga dejansko ni mogoče opisati z enim samim parametrom. Vedno se začne z nastankom mikrorazpok, ki izvirajo iz notranjih napak ali zarez, pri katerih pride do cikličnih plastičnih deformacij. Za opis tega procesa se uporablja LCF preskus. Sledi rast razpoke do porušitve, za kar se uporabljajo metode mehanike loma.

Preskus utrujanja z visokim ciklom (tudi S-N preskus) ne razlikuje med nastankom razpoke in njeno rastjo. Z uporabo krivulje S-N je razmeroma enostavno predvideti življenjsko dobo pri spremenljivih amplitudah obremenitve s pomočjo metod kopičenja škode (npr. Plamgren / Miner).

Vendar še vedno obstaja preskus komponent za preverjanje, čeprav to vključuje bistveno manj napora zaradi sodobnih metod za karakterizacijo materialov.

Danes je trajanje preskušena na skoraj vseh tehničnih področjih. Trajanje ponuja nekatere prednosti, zlasti pri lahki gradnji. Komponente zahtevajo manj materiala in imajo zato manjšo maso, kadar so zasnovane tako, da so trpežne in ne odporne na utrujanje. Na primer v avtomobilski industriji lažje vozilo zahteva manj goriva, lažja struktura pa omogoča tudi večjo nosilnost. Trajna zasnova deloma izpolnjuje tudi funkcionalne zahteve: letala, izdelana tako, da so odporna proti utrujanju, ne bi mogla leteti, saj bi bila preprosto pretežka.

Razvoj komponente

Med svojim delovanjem so skoraj vsi sestavni deli stroja, sistema ali vozila izpostavljeni mehanskim obremenitvam, ki sčasoma povzročajo spremembe. Naloga razvijalcev je ustvariti izdelek, ki bo izpolnjeval svojo funkcijo skozi celotno življenjsko dobo. Temu pogosto nasprotujejo kratki razvojni časi, zahteve po lahki gradnji in stroškovno učinkoviti proizvodnji. Uporaba izračunane ocene življenjske dobe pri preskušanju utrujanja podpira zanesljivo in ekonomično zasnovo komponent. Mehanika loma zaradi utrujanja dodatno podpira opis rasti razpok. Značilne številke iz neporušitvenega preskusa se lahko vključijo v razvoj izdelka.

Cilj trajne komponente je

- Doseganje zahtevane življenjske dobe

- Zanesljivost komponent, ki sestavljajo konstrukcijo ali celoten sistem

- Zagotavljanje okvare ali izpada pred doseganjem ocenjene življenjske dobe (verjetnost okvare)

Eksperimentalno določanje trajanja

Življenjska doba komponente ni odvisna samo od stopnje obremenitve, temveč tudi od zaporedja obremenitve. V primeru trajne zasnove komponent, zaporedja obremenitve, podobna delovanju (zaporedja obremenitve s spremenljivo amplitudo), zagotavljajo zanesljivejše informacije o življenjski dobi kot preskusi z monotono obremenitvijo.

Simulacijski preskusi

Za preskus trajanja se izvajajo simulacijski preskusi, kjer je treba posneti signal obremenitve čim bolj natančno reproducirati na preskusni napravi. Obnašanje preskusne naprave in komponente vodi do dejstva, da dejanski signal kljub optimalno nastavljenemu krmilniku ne ustreza želenemu signalu nastavljene vrednosti. Da bi izboljšali simulacijsko vedenje (ujemanje med nastavljeno vrednostjo ali ciljnim signalom in dejanskim signalom), se signal nastavljene vrednosti v iterativnem postopku spreminja, dokler dejanski signal ne ustreza izvirnemu signalu nastavljene vrednosti.

Sorodni izdelki za določanje trajanja

Različni materiali in komponente zahtevajo izvedbo različnih tehnologij preskušanja. V zadnjih nekaj letih je ZwickRoell zato ogromno vlagal v razvoj strojev za dinamično preskušanje in pogonskih tehnologij in zdaj ponuja pravi koncept pogona za vsako aplikacijo preskušanja:

- Elektromehanski preskusni aktuatorji zagotavljajo modularni koncept za nizke frekvence do 1Hz in 50 kN

- Stroji za linearno preskušanje LTM so del serije elektrodinamičnih strojev za preskušanje s pogonom, ki temelji na tehnologiji linearnega motorja. Pogon je bil posebej razvit za preskusno tehnologijo in je patentiran pri ZwickRoell

- Stroji za resonančno preskušanje serije vibrofor ponujajo zelo visoke frekvence preskušanja pri zelo nizkih obratovalnih stroških. Dosežene so frekvence preskušanja do 285 Hz.

- Servohidravlični preskusni stroji s standardizirano konstrukcijo obremenitvenega okvirja zagotavljajo največjo prilagodljivost za vsako uporabo

S to široko paleto pogonskih tehnologij je ZwickRoell edini proizvajalec preskusnih strojev, ki lahko zagotovi nevtralen nasvet o najboljšem konceptu pogona za vaše aplikacije. Vsi različni stroji uporabljajo isto programsko opremo za preskušanje in nadzorno tehnologijo. To zmanjša napore pri usposabljanju za vsakodnevna laboratorijska opravila.

Zgoraj omenjeni stroji se lahko uporabljajo kot , kar omogoča kombinirana uporaba naše elektronike testControl II in preizkušene programske opreme za preskušanje testXpert.