Rockwell sertlik testi hakkında genel bilgi

Bir derinlik farkı yöntemi olan Rockwell sertlik testinde, girintinin yarattığı kalıcı penetrasyon derinliği ölçülür. Buna karşılık, Brinell, Vickers ve Knoop optik yöntemleri, girinti tarafından bırakılan girintinin boyutunu ölçer.

Tanımlanmış bir girinti, tanımlanmış bir test kuvveti altında bir iş parçasının (numunenin) yüzeyine ne kadar derin nüfuz ederse, test edilen malzeme o kadar yumuşak olur. Rockwell sertliği (HR) daha sonra kalan penetrasyon derinliğinden ve diğer birkaç faktörden belirlenebilir (aşağıya bakın).

Rockwell sertlik testinde, test kuvvetinin tamamı iki aşamada uygulanır. Bu, numune yüzeyinin pürüzlülüğünün (örn. numune üzerindeki oluklar) etkisini ve girinti derinliği ölçümündeki oynamanın neden olduğu ölçüm hatalarını ortadan kaldırmayı amaçlar.

ISO 6508'e göre Rockwell sertlik testi (HR) prosedürü

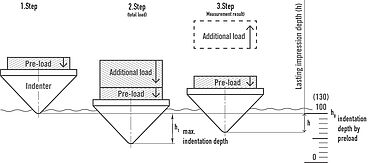

- 1.Test adımı

İlk olarak, girinti test ön kuvveti (ön yük olarak da adlandırılır) ile h0 girinti derinliğine kadar test edilecek numuneye bastırılır. h0, kalıcı girinti derinliğinin (h) sonraki ölçümü için referans düzlemi (taban) tanımlar. - 2. Test adımı

Ek test kuvveti daha sonra standartta tanımlanan bir maruz kalma süresi (birkaç saniye) için uygulanır, böylece girinti numuneye maksimum penetrasyon derinliği h1'e kadar nüfuz eder. İlk test kuvvetinin ve ek test kuvvetinin toplamı, toplam test kuvvetini (ana kuvvet veya ana yük olarak da adlandırılır) verir. - 3. Test adımı

Maruz kalma süresinin sonunda, ek test kuvveti tekrar kaldırılır, girinti toplam test kuvvetinin girinti derinliğinin elastik kısmı kadar başlangıç konumuna geri döner ve kalıcı girinti derinliği h seviyesinde kalır (0,002 veya 0,001 mm birimlerinde ifade edilir). Bu aynı zamanda derinlik farkı olarak da adlandırılır (toplam test kuvvetinin uygulanmasından önce ve sonra penetrasyon derinliğindeki fark). Kalıcı girinti derinliği h kullanılarak, Rockwell sertliği (HR) daha sonra kullanılan Rockwell ölçeği yardımıyla ISO 6508 standardında tanımlanan bir formüle göre hesaplanabilir. - Rockwell test prosedürü

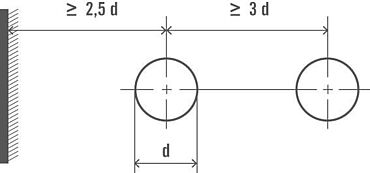

Rockwell yöntemiyle, test girintileri, numunenin kenarına ve ayrı test girintileri arasında yeterli mesafe olacak şekilde ayarlanmalıdır. Standarda göre uyulması gereken minimum değerler aşağıdaki grafikte bulunabilir.

Rockwell test yöntemini kullanarak sertlik testinin avantajları ve dezavantajları

Rockwell yöntemi aşağıdaki avantajları sunar:

- numune hazırlama gerekli değildir (kesme, öğütme, gömme)

- sertlik değerinin doğrudan okunması, optik değerlendirmeye gerek yoktur (optik yöntemlerle olduğu gibi köşegenlerin ölçümü)

- Hızlı (kısa test döngüsü) ve ucuz yöntem (sertlik test makineleri, Brinell, Vickers ve Knoop optik yöntemleri için kullanılan makineler gibi karmaşık optiklerle donatılmaları gerekmediğinden nispeten ucuzdur)

- tahribatsız muayene, test parçası tekrar kullanılabilir

Rockwell yöntemi aşağıdaki dezavantajlara sahiptir:

- Küçük bir derinlik farkı ölçüm hatası bile belirlenen sertlik değerinde büyük bir hatayla sonuçlanacağından, sertlik testinin her zaman en doğru yöntemi değildir.

- Anlamlı bir test sonucu elde etmek için test noktasında herhangi bir kirlilik (örn. kireç, yabancı cisimler veya yağ) olmamalıdır.

- Girintinin test sonucu üzerinde bilinmeyen etkileri vardır, örn. B. girinti aşınmışsa ve koni artık standart gereksinimleri karşılamıyorsa (standart gereksinim: Etkileri en aza indirmek için yalnızca sertifikalı ve kalibre edilmiş girintiler kullanın!).

- Artan sertlik ile malzemeleri ayırt etmek zordur.

Rockwell sertlik testi yöntemlerine ve uygulamalarına örnekler

Rockwell sürecinin mümkün olan en geniş uygulama aralığını elde etmek için, hem Rockwell hem de Super Rockwell süreci için birkaç Rockwell yöntemi geliştirilmiştir.

Bireysel Rockwell yöntemleri şu açılardan farklılık gösterir:

- girinti tipi (malzeme, şekil ve geometri veya bilye çapı);

- toplam test kuvvetinin miktarı (ayrıca ana kuvvet veya ana yük);

- ölçek bölümü (ölçülecek kalıcı penetrasyon derinliği H için temel h0 100 veya 130 ’dur Birimler (ölçeğe bağlı olarak geçerlidir: 1 birim E = 0,002 mm veya 0,001 mm)).

Ortaya çıkan Rockwell yöntemleri, beş farklı girinti kullanır (120o eğriliğe sahip elmas koni veya çaplara sahip sert metal tungsten karbür bilye: 1/16",1/8",1/4",1/2") ve altı farklı toplam test kuvveti (15, 30, 45, 60, 100, 150 kgf).

Bu, ISO 6508 ve ASTM E18'e göre standartlaştırılmış 30 farklı Rockwell ölçeği ile sonuçlanır (örn.: A, B, C, 30N, 15T) veya Rockwell test yöntemleri (örn.: HRA, HRBW, HRC, HR30N, HR15TW), her biri farklı gösterim aralıklarını ve aşağıdaki çok çeşitli malzemeleri ve uygulama alanlarını kapsayan (aşağıdaki tablolara bakın).

Rockwell genellikle üretimde veya laboratuvarda "hızlı test" olarak kullanılır, ancak aynı zamanda Jominy testi gibi diğer prosedürler için de kullanılır.

Pratikte en yaygın Rockwell yöntemi HRC'dir. Temel olarak, daha yumuşak malzemelerin sertlik testi için bilyeli girintiler ve daha sert malzemeleri test etmek için elmas girintiler kullanılır. Elmas, daha yumuşak malzemeleri yok eder veya deler.

Tablo, ISO 6508'e göre standartlaştırılmış Rockwell yöntemlerini ve uygulamalarını göstermektedir. Tüm yöntemler için ön yük 10 kgf'dir.

| Metot | Batıcı uç | Ana yük (kgf) | Uygulamalar |

|---|---|---|---|

| HRA | Elmas 120° | 60 | sertleştirilmiş çelikler ve alaşımlar, sert metaller |

| HRBW | 1/16" kurşun | 100 | Bakır (Cu) alaşımları, sertleştirilmemiş çelikler (ABD'de ayrıca yaklaşık 686N/mm²'ye kadar olan çelikler için) |

| HRC | Elmas 120° | 150 | sertleştirilmiş çelikler ve alaşımlar, sert metaller |

| HRD | Elmas 120° | 100 | sertleştirilmiş çelikler ve alaşımlar, sert metaller |

| HREW | 1/8" kurşun | 100 | Alüminyum (Al) alaşımları, Bakır (Cu) alaşımları |

| HRFW | 1/16" kurşun | 60 | ince, yumuşak çelik sac |

| HRGW | 1/16" kurşun | 150 | Bronz, bakır (Cu), dökme demir |

| HRHW | 1/8" kurşun | 60 | Alüminyum (Al), Çinko (Zn), Kurşun (Pb) |

| HRKW | 1/8" kurşun | 150 | Taşıyıcı metaller ve plastikler dahil olmak üzere diğer çok yumuşak veya ince malzemeler (bkz. ASTM D785) |

| HRLW | 1/4" kurşun | 60 | |

| HRMW | 1/4" kurşun | 100 | |

| HRPW | 1/4" kurşun | 150 | |

| HRRW | 1/2" kurşun | 60 | |

| HRSW | 1/2" kurşun | 100 | |

| HRVW | 1/2" kurşun | 150 |

Aşağıdaki genel bakış, ASTM E18 'e ve uygulamalarına göre standartlaştırılmış tüm Super Rockwell yöntemlerini göstermektedir. Tüm yöntemler için test ön ükü 3kg’dır.

| Metot | Batıcı uç | Ana yük (kgf) | Uygulamalar |

|---|---|---|---|

| HR15N | Elmas 120° | 15 | İnce sertleştirmeli işşenen parça |

| HR30N | 30 | ||

| HR45N | 45 | ||

| HR15TW | 1/16" kurşun | 15 | İnce sac |

| HR30TW | 30 | ||

| HR45TW | 45 | ||

| HR15WW | 1/8" kurşun | 15 | Alüminyum (Al), Çinko (Zn), Kurşun (Pb), Teneke |

| HR30WW | 30 | ||

| HR45WW | 45 | ||

| HR15XW | 1/4" kurşun | 15 | Alüminyum (Al), Çinko (Zn), Kurşun (Pb), Teneke |

| HR30XW | 30 | ||

| HR45XW | 45 | ||

| HR15YW | 1/2" kurşun | 15 | Alüminyum (Al), Çinko (Zn), Kurşun (Pb), Teneke |

| HR30YW | 30 | ||

| HR45YW | 45 |