ISO 8256 | ASTM D1822 Darbe çekme testi

ISO 8256 ve ASTM D1822 standartları, plastiklerin darbe çekme mukavemetini belirleme prosedürünü ve darbe çekme testlerininperformansını açıklamaktadır.

Darbe çekme testleri, nispeten yüksek bir deformasyon oranına sahip standartlaştırılmış test numuneleri üzerinde çekme gerilimi altında belirlenen darbe enerjisine dayalı bir malzeme özelliği sağlar. Test sonuçları, aynı sarkaç ve boyunduruk boyutları eşleşmeleri kullanılarak kolayca karşılaştırılabilir. Standartlar, yaklaşık karşılaştırılabilirlik sağlayan çeşitli kombinasyonlar için düzeltme yöntemleri belirtir.

ISO 8256 ve ASTM D1822'ye göre darbe çekme testleri sert plastikler için kullanılabilir (ISO 472'deki tanıma göre), ancak özellikle filmlerden veya tabakalardan yapılmış esnek numuneler ve ayrıca ISO 179'a göre Charpy yönteminde çok esnek veya çok ince olan yumuşak veya yarı sert plastikler için yararlıdır veya ASTM D6110 veya Izod yöntemi ISO 180 veya ASTM D256) çok esnek veya çok incedir ve bir numune kırılması sağlamaz ve bu nedenle çentikli numunelerde bile sonuç vermez.

Test yöntemleri Test ekipmanı ve test gereksinimleri Video Test numunesi ve boyutları İndirmeler Müşteri projeleriTalep edin

ISO 8256 ve ASTM D1822'ye göre test yöntemi

ISO 8256 'da iki farklı test yöntemi belirlenmiştir:

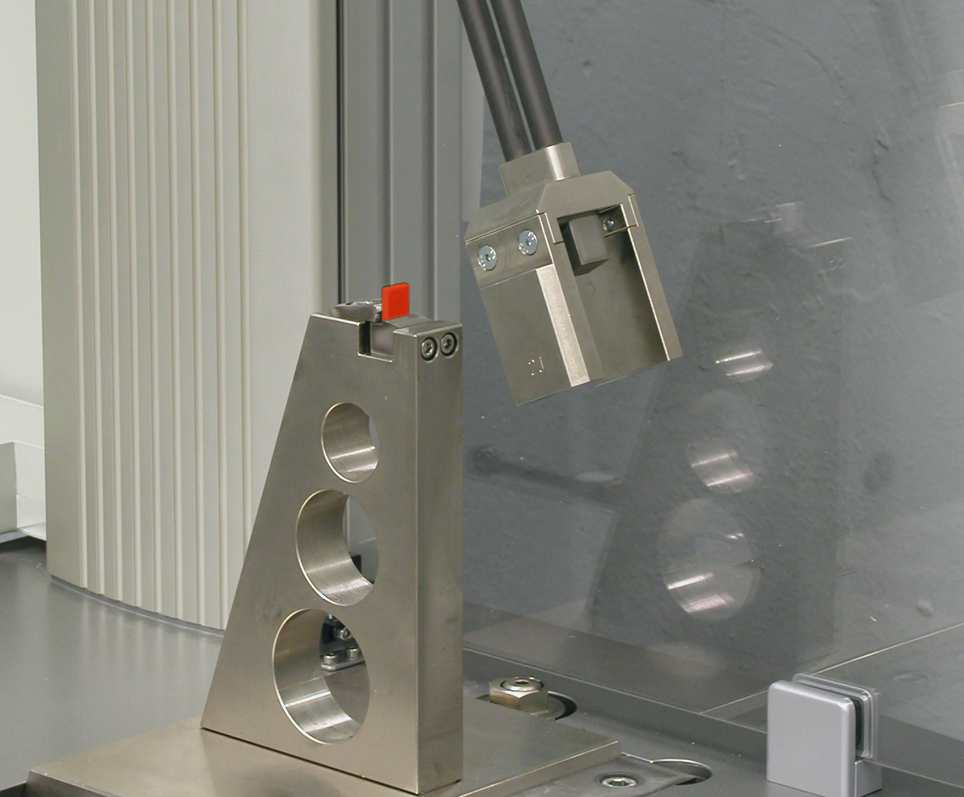

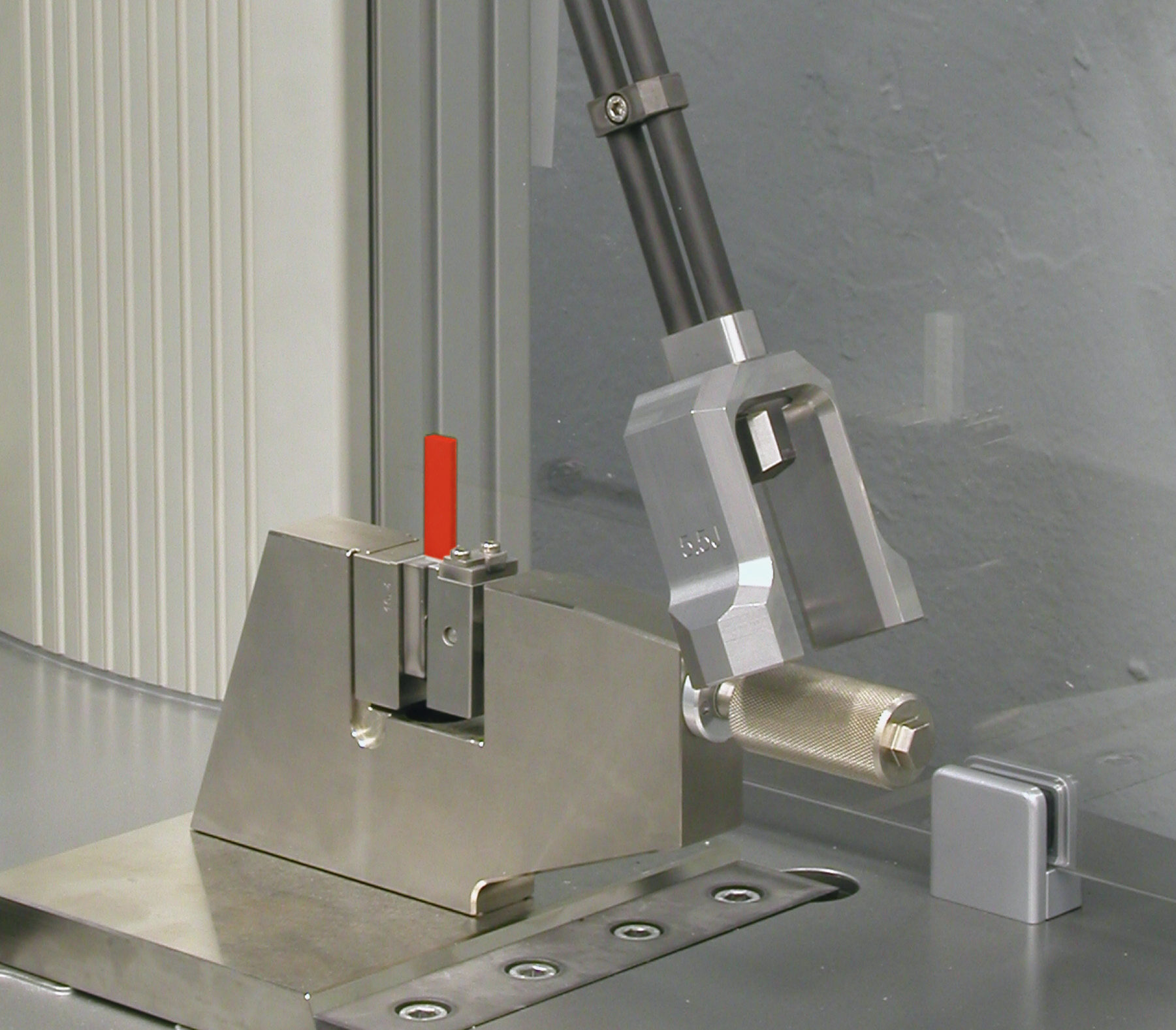

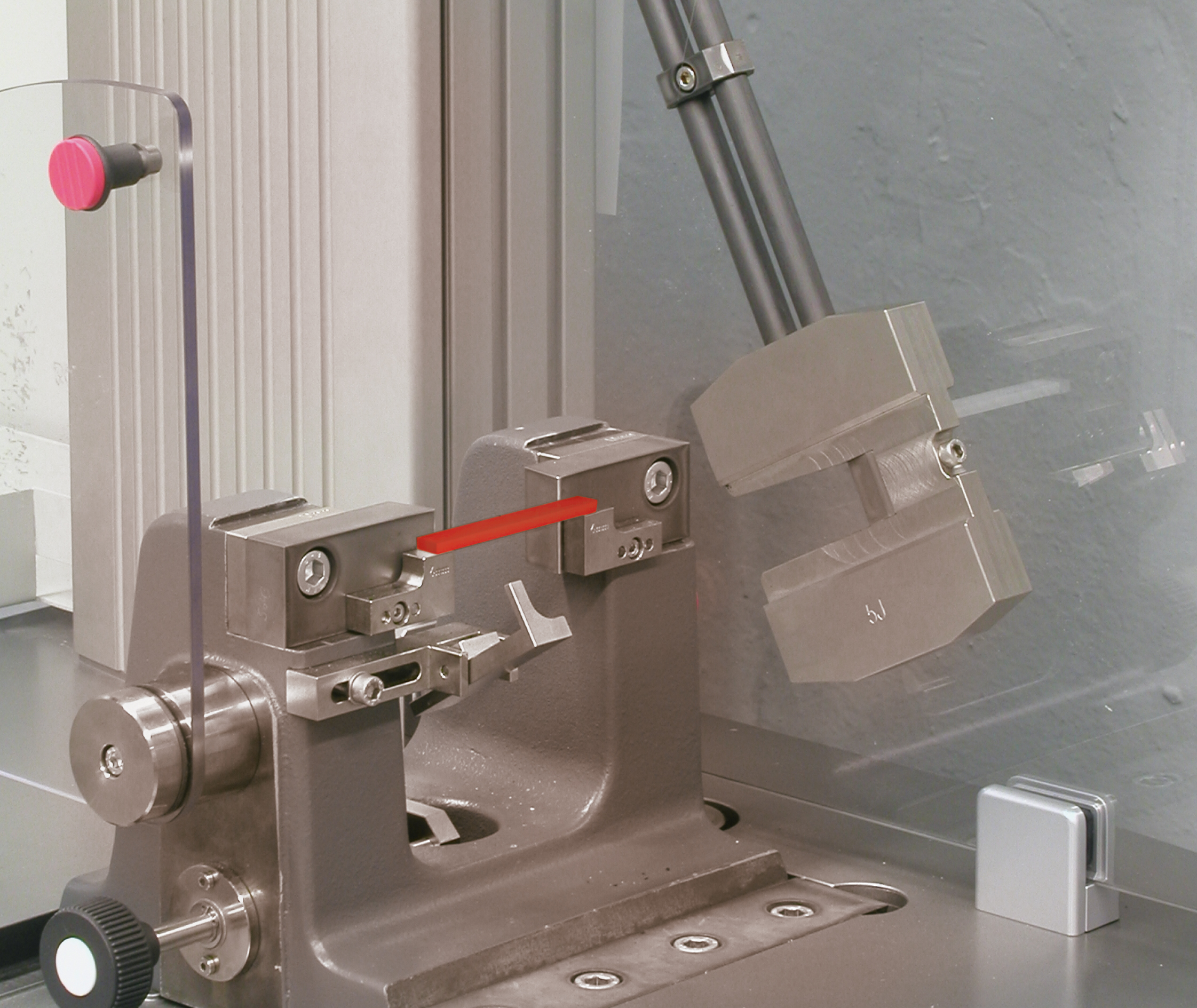

- A Metodu test numunesinin dik bir kenetleme cihazında tanımlanmış bir konumda bir tarafa sabitlendiği bir test düzeneği ile çalışır. Numunenin diğer tarafına sabit bir kütleye sahip sert bir çapraz boyunduruk takılır. Test sırasında, sarkaç çekici, sonuç olarak keskin bir şekilde hızlanan çapraz boyunduruğa çarpar. Test parçası bu şekilde çekme yönünde başarısızlığa kadar gerilir.

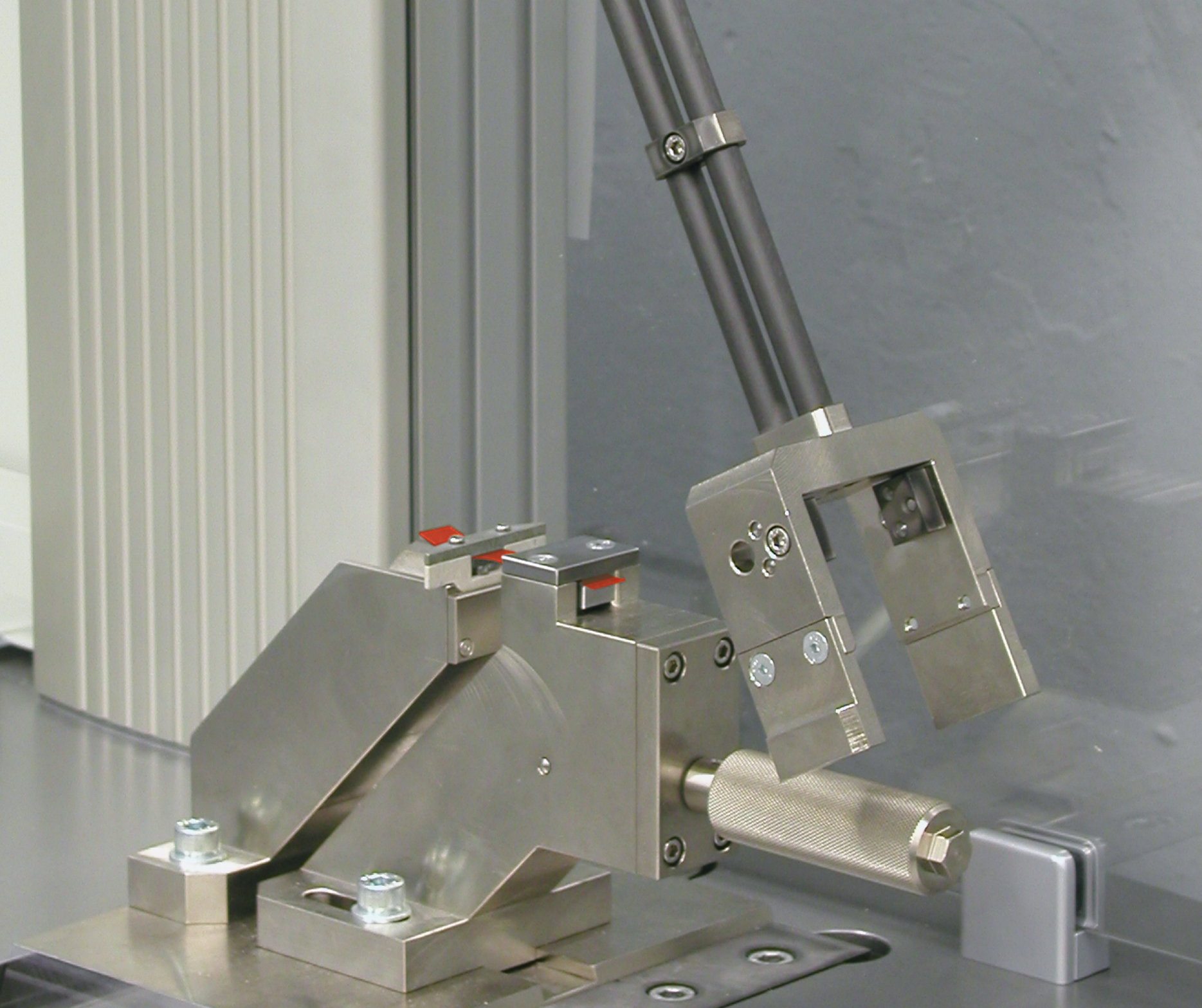

- Yöntem B, ASTM D1822'den ödünç alınmıştır ve „specimen-in-head“ yöntemi ile çalışır. Test numunesi sarkaç çekicine sabitlenir ve ayrıca karşı tarafında tanımlanmış bir çapraz boyunduruk bulunur. Test numunesi, çapraz boyunduruk ve sarkaç çekici böylece ortak bir düşen kütle oluşturur. Darbe konumunda, test numunesi ve sarkaç çekici harekete devam ederken enine boyunduruk aniden durdurulur ve test numunesi, başarısız olana kadar çekme yönünde gerilir.

Genellikle, Yöntem A ISO 8256 ile birlikte kullanılırken, ASTM D1822'ye göre testler her zaman „specimen-in-head“ yöntemikullanılarak gerçekleştirilir.

Darbe çekme testleri ayrıca enstrümanlı testler olarak, yani hızlı kuvvet ölçümü ile sunulmaktadır. Ancak bunun için hala bir standardizasyon yok.

ISO 8256 & ASTM D1822: Test ekipmanı ve test gereksinimleri

ISO 13802'de ayrıntılı olarak tanımlanan sarkaç darbe test cihazları, ISO 8256 ve ASTM D1822'ye uygun olarak geleneksel darbe çekme testleri için kullanılır. Bu, testlerin farklı test cihazları, laboratuvarlar, operatörler ve konumlar arasında iyi bir şekilde karşılaştırılabilirliğini sağlar.

Charpy çentikli darbeli eğme testi ISO 179 / ASTM D6110 gibi, ölçüm prensibi, test numunesine çarptığında kinetik enerjisinin bir kısmını yayan, tanımlanmış bir çalışma kapasitesine ve düşme yüksekliğine sahip bir sarkaç çekicine dayanmaktadır. Sonuç olarak, sarkaç çekici, çarpmadan sonra artık orijinal düşme yüksekliğine yükselmez. Düşme yüksekliği ile yükselme yüksekliği arasında ölçülen yükseklik farkı, emilen enerjinin bir ölçüsü olur. Düşme yüksekliğini belirleyerek, darbe hızı da belirlenir, böylece testler karşılaştırılabilir gerinim hızlarında gerçekleştirilir.

Darbe çekme testinin özel bir özelliği, enine boyunduruk tarafından emilen merkezkaç işinin düzeltilmesidir. Bu düzeltme, elastik bir darbe varsayımına dayanmaktadır. Ancak pratikte, elastik bileşene ek olarak plastik bir bileşene de sahip olan bir etki vardır, böylece bu düzeltme yaklaşık olarak kalır. Bu nedenle, mümkünse aynı sarkaçlı çekiç ve enine boyunduruk boyutunun eşleştirilmesi kullanılarak karakteristik değerlerin doğrudan karşılaştırılması yapılmalıdır.

Her bir sarkaçlı çekiç, çalışma kapasitesinin %10 ila %80'i aralığında kullanılabilir. Bir malzemeyi test etmek için birkaç sarkaç çekici bu koşulu sağlıyorsa, bu genellikle çeşitli sarkaçların çalışma alanlarının örtüşmesinden kaynaklanır, en büyük çalışma kapasitesine sahip sarkaçlı çekici kullanılır. Bu, çarpma işlemi sırasında hızdaki düşüşün en aza indirilmesini sağlar.

Ölçüm türü, tüm enerji kayıplarının test numunesine ve enine boyunduruğa atfedilebileceğini gösterir. Bu nedenle, tüm harici hata kaynaklarını en aza indirmek, düzeltmek veya tamamen hariç tutmak önemlidir. ISO 13802'de, hava sürtünmesi ve sarkaç çekicinin yatak noktalarındaki sürtünme nedeniyle kaçınılmaz olarak ortaya çıkan sürtünme kayıpları için düzenli kalibrasyonun bir parçası olarak kontrollerin yanı sıra katı özellikler vardır. Düzeltme değerleri ölçülür ve ilgili sarkaç çekicine atanır. Sarkaçlı darbe test cihazının çok sağlam bir laboratuvar masasına, sağlam bir duvara vidalanmış bir tezgah üzerine veya bir duvar kaidesi üzerine yeterli kütle ve titreşimsiz kurulumu, ölçümün kalitesi için çok önemlidir. Cihazdaki iç titreşimler yapıcı bir şekilde minimize edilir. ZwickRoell, çok düşük kütleye sahip ve aynı zamanda sarkaç çubukları için optimum sağlamlık sunan, tek yönlü karbon malzemelerden yapılmış çift çubuklu sarkaç çekiçleri kullanır.

Video: Plastik testler için sarkaç darbe test cihazları

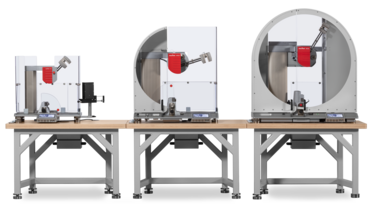

HIT serisi sarkaç darbe test cihazları ile ZwickRoell, plastik testleri için özellikle hassas ve ekonomik bir çözüm sunar. Sarkaç darbe üniteleri 5 ila 50 jul arasında mevcuttur ve yalnızca ISO 8256 ve ASTM D1822'ye göre standart darbeli çekme testlerinin uygulanmasını sağlamakla kalmaz, aynı zamanda ASTM, ISO ve DIN'e göre Charpy, Izod ve Dynstat testlerinin de uygulanmasını sağlar.

ISO 8256 ve ASTM D1822'ye göre test numuneleri

ISO 8256 toplam 5 farklı test numunesini tanımlar.

- Yöntem A için Tip 1 ve 4 tercih edilir.

- Tip 2 ve 4, Yöntem B için tercih edilen test numuneleridir.

- Tip 3, 10 mm kenar uzunluğunda kare şeklinde paralel bir orta kısma sahiptir ve DIC sistemleriyle uzama ölçümleri için çok uygundur.

- Tip 5 test numunesi, omuz üzerinde tam hizalamayı kolaylaştıran ve sert malzemeler ve yeterli numune yüksekliği ile pozitif kuvvet iletimini mümkün kılan ek durdurma yüzeyleri içerir.

Yöntem B'de gerçekleştirilen ASTM D1822, çekme darbe testleri için S tipi ve L tipi 2 test numunesini açıklamaktadır.

| Norm | Tip | Not | l3 mm | L/L2 mm | b2 mm | b1 mm | L0 mm | Form |

|---|---|---|---|---|---|---|---|---|

| ISO 8256 | 1 | tercihen Yöntem A, çentikli | 80±2 | 30±2 | 10±0,5 | 6±0,2 | - | |

| ISO 8256 | 2 | tercihen Yöntem b | 60±1 | 25±2 | 10±0,2 | 3±0,05 | 10±0,2 | |

| ISO 8256 | 3 | kare orta paralel kısım 10 mm kenar uzunluğu; DIC sistemleriyle uzama ölçümü için | 80±2 | 30±2 | 15±0,5 | 10±0,5 | 10±0,2 | |

| ISO 8256 | 4 | tercihen Yöntem A ve B | 60±1 | 25±2 | 10±0,2 | 3±0,1 | - | |

| ISO 8256 | 5 | yeterli numune yüksekliğine sahip sert malzemeler | 80±2 | 50±0,5 | 15±0,5 | 5±0,5 | 10±0,2 | |

| ASTM D1822 | S | Yöntem B | 63,5 (2,5") | L=25,4 (1") | 9,53 yada 12,7 (0,375 yada 0,5") | 3,18±0,03 | - | |

| ASTM D1822 | L | Yöntem B | 63,5 (2,5") | L=L2=25,4 (1") | 9,53 yada 12,7 (0,375 yada 0,5") | 3,18±0,03 (0,125±0,01") | 9,53±0,05 |

Plastiklerde darbe testi hakkında SSS

| Dynstat | Darbeli çekme - “tensile-in-head” metodu | Darbe çekme | Izod ve “Unnotched canilever beam impact” | Charpy |

|---|---|---|---|---|

| DIN 53435 | ASTM D1822 / ISO 8256 - Yöntem B | ISO 8256 - Yöntem A | ASTM D256 / ASTM D4812 ISO 180 | ASTM D6110 / ISO 179 |

|  |  |  | |

| bileşenlerin çıkarılmasından elde edilen küçük test numuneleri için | Izod ve Charpy'ye göre herhangi bir numune kırılması sağlamayan ve dolayısıyla sonuç vermeyen esnek test numuneleri için özellikle uygundur. | |||