電池測試

運輸產業的電氣化明顯受鋰離子電池影響。 研發及全面性品保在進一步開發電池組件、電池單元與電池模組與生產用的高電壓儲存系統方面扮演著關鍵角色。 用於表徵所用材料和產生中間產品特性的電池測試是取得進展的重要先決條件。

憑藉我們在電動車領域機械測試方面的多年經驗,我們始終為所有可用的電池型號在整個價值鏈上提供正確的測試方法。 從原料、電池及電池組件到車輛最終組裝與回收—ZwickRoell 是您在全面性電池測試方面經驗豐富的合作夥伴。

我們與產業界中領先公司、科學機構與研究機構密切合作,提供各種 電池專屬的機械測試方法...

拉伸測試 疲勞測試 彎曲測試 壓縮測試 剝離/黏著力/摩擦測試 固態電池 諮詢 & 在電池測試實驗室中預測試 下載

……以及 功能和結構測試方法。

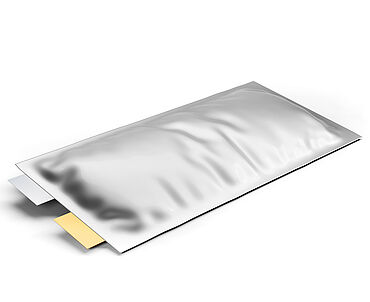

對電池箔和塗層電極執行拉伸測試

對電池箔和塗層電極執行拉伸測試可測定機械強度與伸長率。

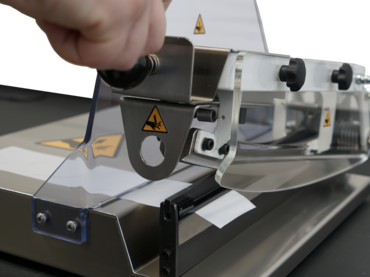

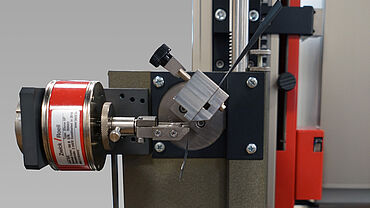

電池箔的測試對測試技術提出了很高的需求,特別是根據應用領域,薄膜厚度小於 10 微米時。若要確保穩健、可重複、可再現及可靠的測試結果,需要精確的試樣處理和可靠的試樣夾取過程。因此,在拉伸測試中精卻測定材料特性發揮著關鍵作用:

- 讓試樣可垂直對位

- 輕柔的夾持技術以及

- 透過例如 videoXtens 延伸計的光學延伸計以非接觸方式測定伸長量

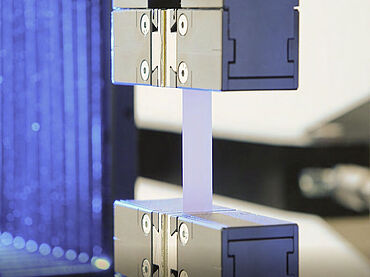

影片:根據 DIN 50154 / ASTM E345 對電池箔進行拉伸測試

可參考採用 DIN 50154 和 ASTM E345等標準,針對薄電池箔和膜(鋁膜與銅膜、聚合物隔膜)進行拉伸測試,並透過 ZwickRoell testXpert 測試軟體的支援從而保證測試性能符合標準。

積極參與標準的進一步製定,特別是電池材料標準的製定,確保 ZwickRoell 測試方法將繼續滿足所有未來的要求。

鋰金屬箔拉伸試驗

當測試鋁金屬箔時具有特別的挑戰性,因為此材質的拉伸強度僅能在惰性環境中測定。ZwickRoell 提供特殊的保護氣體室,亦稱為手套箱,以及用於此目的的試樣製備與操作選項。這些可以在受控條件下進行精確測試以獲得準確的結果。

隔膜箔拉伸測試

分隔箔在電池中扮演著重要角色,透過使陽極和陰極電絕緣,並同時促進鋰離子流動。 電池的效率、服務壽命和安全性很大程度上決定於這些隔膜的功能。 在測試方面,隔膜的主要要求包括根據 ISO 527-3 及 ASTM D882 拉伸測試,以及根據 EN 14477, ASTM D5748 及 ASTM F1306 的穿刺測試。 這些測試也在電解質潤濕的狀態下進行,以獲得真實的機械特性。

另一個相關方面是隔膜的行為與電極塗層與隔膜之間的摩擦係數有關。 這些的特徵值對於設置捲繞過程中的生產參數尤為重要。 ZwickRoell 試驗機使您不僅能在環境溫度下執行測試,並且在配備 ZwickRoell 溫箱後,也能於 -20 °C 至 +50 °C 溫度範圍內執行測試。 這確保了可在不同條件下,界定分隔箔全面性的特徵。

電池箔疲勞測試

由銅和鋁製成的電池箔在鋰離子電池中具有電流收集作用,故在生產過程中或在電池運作過程中會受到各種應力。

- 生產過程中可能出現塗層瑕疵(例如:缺陷或分配不均勻等)。雖然壓延工藝可以降減此類瑕疵,但卻無法完全排除。

- 電池運作過程中,箔會承受熱負載與機械負載,可能會因此出現疲勞跡象。此外,與電解質產生的化學反應可能會造成腐蝕,從而影響電池性能。

必須注意的一個重點是:特定負載和疲乏現象和許多因素有關,包括電池的設計與運作條件等。因此,電池的開發與優化始終需要透過疲勞測試對電池箔和薄膜的特徵進行完整的測試和表徵。

憑藉 LTM 電子動態疲勞試驗機其低試驗力,可以毫無問題地對敏感試樣進行疲勞測試。LTM 配備了無油驅動技術。線性馬達相當安靜,非常適合在實驗室中使用。

為了使電池箔 不會被刀片損壞,使用光學video 影像式延伸計、videoXtens dynamic測量伸長率的變化。

電極塗層的彎曲測試

彎曲測試 用於測定活性材料塗層的彎曲強度對於鋰離子電池的使用壽命極為重要。

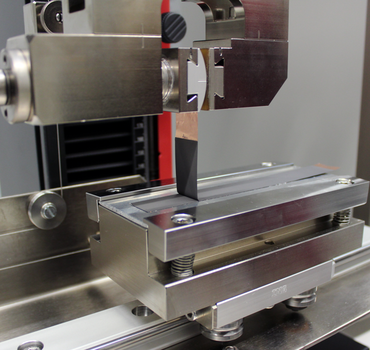

電極的活性材料由一個 50-100 微米厚的塗層組成,其機械特性可能因化學成分和生產過程的不同而有很大差異。這些知識對於定義如產能速度、滾軋角度及預載力等生產參數的最佳設定非常重要。使用 2 點彎曲測試套件測定彎曲強度,可以測定塗層保持完整且避雷箔與活性材料間保持接觸的最大允許彎曲角度和彎曲半徑。zwickiLine 試驗機配備 2 點彎曲測試套件並整合高解析度荷重元的 zwickiLine 為一完美解決方案。

電池箔、活性材料和塗層電極的壓縮測試

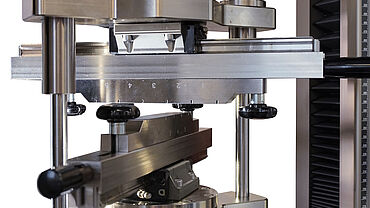

電極層和隔膜層堆疊時的壓力對於電池內的有效接觸至關重要。此壓力顯著影響電池的使用壽命和性能。

ZwickRoell 提供各種類型的電池箔、活性材料和塗層電極壓縮測試,以精確模擬和表徵這些動態負載條件。

- 壓延工藝在製造鋰離子電池的電極方面扮演著關鍵角色。將活性材料、黏結劑和導電助劑塗在金屬箔上(陽極採銅箔、陰極採鋁箔)。透過在壓力和溫度條件下,將塗層進行滾軋變成薄且均勻的層。

- 鋰離子電池的能量密度對電動車的續航里程有重大影響,在很大程度上取決於這個製程的步驟。製程變數的變化可以優化系統和材料參數。

- 壓縮變形測量具備高度相關性,因為其有助於監測及控制電極的品質與一致性。這些測量值提供了有關活性材料在電極中的嵌入程度,以及電池運行期間是否會發生分離的資訊。它們也有助於判定壓延工藝所需的最佳壓力與溫度,以便實現最大能量密度與電池性能。

對塗層電極和原型電池堆(卷芯)進行多功能分析

在塗層電極和原型電池堆時,材料和組件的表徵對於確保其長期效率、性能和使用壽命非常重要。這些特徵值對於研究、開發以及品保領域而言至關重要。

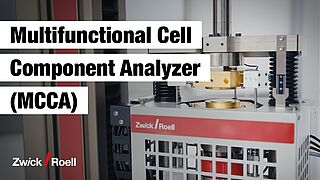

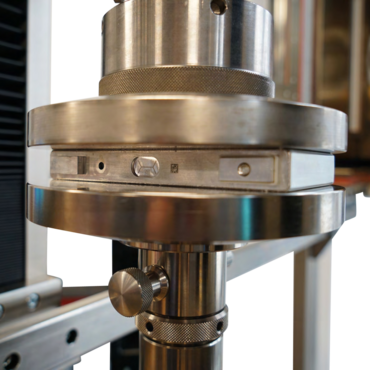

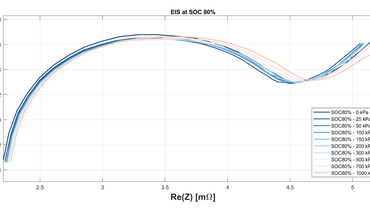

ZwickRoell 因而開發了多功能單元成分分析儀 (MCCA)。透過使用三個高精度線性位移計和調平裝置,可以將壓力精確地施加到電極表面。這使得能夠在實際壓力條件下測量電極厚度的變化。同時,透過鍍金的壓縮板測量電阻,從而可以根據壓力進行評估。

在充電和放電過程中,電池會膨脹和收縮,稱為電池膨脹。這會導致各個組件上的壓力改變。MCCA 測試治具讓您能針對原型的主要電池(如鈕釦電池)執行高精度的 電池膨脹 測試,並有助於準確表徵卷芯內的最小重複電池組件堆疊的充電和放電週期行為。

多功能電池組件分析儀的效益:

- 高度精準測量塗層電極在壓力下的應力-應變行為

- 測量電阻與壓力的關係

- 測量原型電池(鈕釦電池)的電池膨脹行為

電極塗層工藝中的高精度壓縮測試

主要挑戰是電池生產時電極的塗層製程。 為了使電池安全運行,必須確保活性材料具有出色的機械穩定性和可預測的老化行為。

- 因此,對電池箔和塗層電極在壓力下的行為進行詳細分析非常重要。儀器化奈米壓痕儀用於產生力-位移曲線,使您可以記錄壓痕模量並作為極薄層壓縮測試的一部分。 該過程為材料開發、品質保證和電池模擬提供了必要的數據。

- 活性材料、漿液和電池載體箔之間的連結攸關著其品質與性能。為了確保最佳的黏著性,活性材料的顆粒必須穿透薄膜並將其變形降至最低。ZwickRoell ZHN 奈米壓痕儀可以透過實驗研究這種微小的變形,從而透過表徵箔的行為來實現載體箔和活性材料之間的最佳黏附力。

電極塗層、避雷箔和隔膜的摩擦測試

鋰離子電池生產過程中,測定電極塗料、避雷箔和隔膜的摩擦係數,對於發現生產過程中的問題、確保電池的品質與性能具有重要意義。

可能的摩擦測試包括:

- 塗層黏著力測試: 測試電池中不同層之間的黏合。透過施加指定的力或負載,您可以評估各層分離或黏合的趨勢。由此產生的層分離力可幫助您得出與摩擦係數相關的結論。

- 接觸力和位移測試: 這些測試旨在測量移動或分隔不同塗層或表面的材料時需要的力。 這樣可以瞭解在壓力下的材料行為並量化摩擦係數。

固態電池組件的特徵

隨著固態電池中液態電解質的消除,出現了邊界層接觸、熱膨脹及耐老化等新的挑戰。為了表徵固態電池組件,ZwickRoell 提供多種測試方法的解決方案,以滿足特殊固態電池的測試要求。

- 鋰金屬陽極的機械特性可能具有挑戰性。由於強烈的降解作用,試樣的製備及拉伸強度的判定必須在惰性氣體環境下進行。此外,敏感、具延展性的材料必須使用特殊的試樣夾具小心地進行處理,並使用光學延伸計判定軸向應變。ZwickRoell 提供特殊的保護性氣體室(手套箱)、試樣製備與操作選項,以及用於非接觸式的測量試樣的光學延伸計。

- 另一個挑戰是測定其他組件的機械特性,例如:複合陰極材料或固態電解質隔膜。這些組件的強度大幅地影響了生產過程的設計和可靠的電池功能性。奈米壓痕儀可用於表徵由具有各種不同機械特性的聚合物、氧化物或硫化物製成的固態電解質,以研究楊氏模量、硬度、彎曲強度及斷裂韌性。

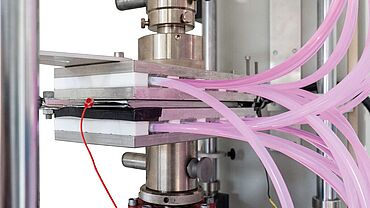

電池膨脹測試:充電與放電循環中電池行為的表徵

充電與放電過程中的電池行為,特別是電池膨脹(又稱為電池的呼吸作用),會影響其效能和使用壽命。這種現象在棱柱形電池、軟包裝電池以及固態電池中尤其明顯。然而,了解圓柱形電池的膨脹在新一代電池的開發中也變得愈來愈重要。

同步回火下此行為的精確表徵至關重要。針對模組的裝配必須考慮電池的呼吸作用,因為模組中的電池膨脹會導致電池內部壓力改變。此壓力和溫度顯著影響電池的使用壽命和性能。因此,準確地表徵電池的呼吸作用和電池膨脹非常重要。ZwickRoell 提供了多種方法以表徵充電和放電循環中的電池行為,包括了電氣環化、高精度變形測量、長期測試程序和受控的溫度條件。

電池濫用測試

電池濫用測試是針對鋰離子電池的破壞性可靠測試。這些測試是將產品發行至市場以及將電池應用在汽車產業中所不可或缺的。測試期間,電池將曝露在極端環境狀態下,以確保其安全性及可靠性。除了熱和電氣測試之外,典型的濫用測試還包括機械性測試。

在進行機械測試期間,電池會受到物體穿刺或施加機械負載的物理壓力,以測試其完整性。例如,這涉及了研究釘穿刺(nailing)導致的內部短路或斷裂是如何影響電池功能及安全相關行為。

這些電池濫用測試可能會導致熱失控,進而起火或爆炸。由於環境法規與職業安全意識,這些測試不得在開發環境或未經廢氣處理的舊建築物中進行,以確保可再現的環境條件。

使用來自 ZwickRoell 的 Z100 AllroundLine 萬能試驗機以及 Weiss Technik 的極端事件環境模擬系統,電池測試可以在最高達 100 kN 負載的情況下進行。 多虧機械的模組化,測試工具可以被輕鬆、安全地更換,並且能在同一台試驗機上安全地進行多種機械濫用測試。測試結果可使用 textXpert 測試軟體進行評估。