重型板拉伸測試

重型板的拉伸測試主要根據國際公認和廣泛使用的標準 ISO 6892-1和ASTM E 8進行。 ISO 6892-1 也是歐洲標準 (EN ISO 6892-1),其措辭相同,因此適用於歐洲聯盟(例如德國的DIN EN ISO 6892-1)。 用於此類拉伸測試的拉伸試樣由重型板機械加工而成,故盡可能保留試樣的板材厚度。 試樣具有相應的大截面,通常需要具有高或重負載範圍的材料試驗機。 試樣的平行長度或受載荷變形的部分透過銑削產生。 未經加工的厚度以及仔細銑削和平滑的試樣厚度確保試樣僅發生輕微變化,因此幾乎不影響材料特性。

自 2009 年起,ISO 6892-1 和 ASTM E8 允許透過應變率自動控制和調節測試速度。 makroXtens 和 laserXtens 延伸計可以輕鬆滿足應變率控制標準中所要求的公差(特別是與閉環應變率控制相關的公差)。

重型板自動拉伸測試

為了安全、準確、可靠的處理各種重型試樣,必須對拉伸測試操作人員有嚴格的要求。 ZwickRoell 的自動化機械手臂測試系統可以減輕操作人員的負擔、降低對操作人員的影響,並且提高操作過程的安全性和可靠度,藉此滿足所有要求。

採用 ZwickRoell 自動化功能時,需要將進行測試的試樣以手動方式依序排列到卡匣中。 從這個(儲存試樣)步驟開始,拉伸測試就會開始自動執行,必要時也包括找出仍在等待進行檢驗之試樣的步驟。

根據需求不同,除了拉伸試驗機之外,還可能會需要在這個完全自動化的程序中採用一些量測裝置和測試裝置,特別是有四個獨立、自動化量測傳感器的 ZwickRoell 橫截面積量測裝置,以便能在準確且符合標準要求的情況下量測出橫截面積。

重型板拉伸測試解決方案

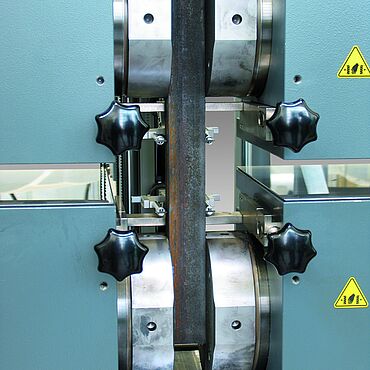

ZwickRoell 提供範圍廣泛的標準和客製化測試系統,最高可達 2500 kN,用於測定拉伸測試的特徵值。 這些測試系統可以根據標準量測出材料的特性,並且具備非常高的準確性。 ZwickRoell 的平行閉合油壓夾具可確保試樣在整個測試過程中,準確無誤地被完美夾持並保持定位,避免試樣滑脫。

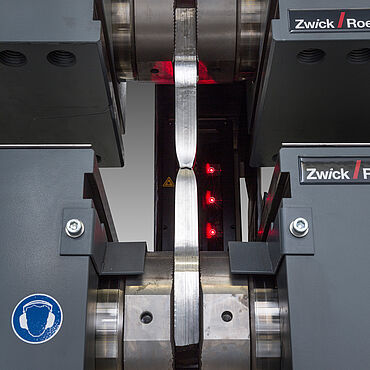

在多數情況下,符合標準的應變量測都是採用自動化接觸式或光學(非接觸式)延伸計進行。 ZwickRoell 的makroXtens是典型、經驗證的重型板測試解決方案。 makroXtens 由於其機械結構具有高解析度、極高的準確性和穩健性,使其能承受非常嚴格的環境。 其堅固的機械結構使其能夠測量直至試樣斷裂點的連續應變。 可自動得到斷裂時的應變,而不需在收集試樣的殘塊後還要進行惱人的試樣標記或者手動量測。

laserXtens是我們創新的解決方案-應變測量直至試樣斷裂,完全滿足重型板試樣的標準要求(ISO 6892-1、ASTM E8、ISO 9513 和 ASTM E83)。 laserXtens 不需要試樣標記;基於測量原理,laserXtens 可以使用雷射光產生的圖案作為標記。 這種“自標記”的光學評估是以這種方式進行的,即使是尺規和偶爾的尺規剝落也不會干擾標記。

重型板的硬度測試

重型板的硬度測試有多種方法。隨著應用不同,可選擇符合ISO 6506-1(布氏)、ISO 6507-1 (維氏)、ISO 6508-1 (洛氏) 及ASTM E10 (Brinell)、ASTM E384 (維氏及努氏)和 ASTM E18(洛氏)等標準的硬度測試。此外,在某些特殊領域(如航空航太領域使用歐洲標準 EN 2002-7)會使用到其他的方法或規範;對大型表面進行非破壞性試驗時採用 QEM 方法(例如3MA方法),此方法在 VDI 指南 VDI/VDE 2616-1(金屬材料硬度測試)中有描述。

用於測試重型板的硬度計

ZwickRoell 可提供滿足所有試驗方法的硬度計和儀器產品組合。ZwickRoell 硬度測試儀和硬度計符合所有通用國際標準的要求,也可以按照國際標準進行校正。ZwickRoell 校正實驗室獲得德國國家認證機構 DAkkS 的硬度計校正認證。

硬度測試的一個方面是 驗證和測定軋製後金屬板材的整體平均硬度值。 軋製是一種熱機械工藝,除了決定了金屬板的厚度外,同時還決定了機械性能。 採用更大力值的硬度測試方法是用來測定一些粗糙結構的平均硬度值。 最佳方案為採用布氏或洛氏硬度測試方法。 對於重型板,使用可在原始零件現場進行測量的便攜式硬度計的情況並不少見。 使用固定式硬度計時,需從重型板上加工出試樣用作測試,或從試樣上加工出較小的試樣,如有必要,需進一步加工以進行硬度測試。

硬度測試的另一個方面則是透過對微結構部件進行硬度測試來檢查微觀結構。 由於微觀結構組件的尺寸較小,因此使用測量很小或極微小力的硬度計—通常是固定式顯微硬度計,其壓痕尺寸和深度可透過壓痕力適應微觀結構組件的尺寸。

重型板簡支樑衝擊測試

缺口衝擊強度是管道施工和造船應用的一個重要特點,可以透過在擺錘衝擊試驗機中的 Charpy 試樣進行測定。在 ISO 148-1 及 ASTM E23 國際標準中描述及規定了其測試方法。ISO 標準與歐洲標準 (EN ISO 148-1) 完全一致。

在Charpy 衝擊測試中,使用簡易的試樣給進裝置手動放置或透過自動機械手臂系統放入標準化且帶缺口的試樣,然後以最高達 750 J 的能量進行衝擊。這個測試是在環境溫度下進行,但也可以在低溫下進行,以測定從高到低的轉變溫度。ZwickRoell 採用了溫度調節浴槽,以便讓試樣在最低 –70°C 下接受正確的調節處理,而溫度調節裝置最低可到 -180°C。

根據機械規範指引,擺錘衝擊試驗機的操作過程需要遵守嚴格的安全要求,而 ZwickRoell 的防護外殼及嚴密設計的安全技術都可輕鬆符合這些要求。

重型板上的落錘測試/Pellini測試

W. S. Pellini 描述的落錘試驗用於研究鋼的脆性斷裂傾向,用於與美國標準 ASTM E208 和鋼鐵試驗表 SEP 1325 的止裂行為的比較評價。 在Pellini測試過程中,落錘衝擊到兩端支撐的矩形彎曲試片上,在給定的偏移內導致試片拉伸側的脆性斷裂。 該脆性斷裂始於帶有缺口的焊接介面處,即起裂點。 然後測定由人工裂紋引起的脆性斷裂是否擴散到試樣的兩個側面之一,或事先被阻止了。 裂紋的形成或斷裂可透過光學及人工評估。 如果裂纹擴展至試片的任一側,則認定該試片已被破壞。 測試還取決於試樣溫度。

進行 Pellini 測試的重物落錘試驗機共有 550 J 及 1650 J 兩種尺寸。最高的下落高度為 1.0 m 或 1.3 m。掉落重物的高度可自動調整,且沒有最小調整間距的限制。根據標準 (ASTM E208 及 SEP 1325) 的要求,可使用重物輕鬆設定到預先定義好的掉落能量。衝擊能量會自動計算出来。測試區域透過安全電路進行電氣和機械保護。在所有安全項目都已達成並執行之前,不會開始執行測試。透過觸控屏幕進行操作,其顯示了墜落高度、墜落能量、墜落重量和衝擊速度。

重型板斷裂韌性測試

斷裂韌性KIc是金屬材料在飛機製造、發電廠建設、汽車工程等安全相關領域應用的一個重要特徵。 斷裂韌性是透過對有人工裂紋的試樣進行測定, 裂紋通常是透過在試樣上先預開缺口,直至達到規定的裂紋長度來引入的。 再對試樣施加準静態載荷直至其斷裂。 斷裂韌性 K1c可由負載-形變曲線和裂紋長度測定。 ASTM E399 標準中描述了適合的測試程序。 其他相關標準有 ASTM E813、E1152 和 E1290。

測定K1c的兩階段測試 可以在 ZwickRoell Vibrophores上有效地進行,然後在 ZwickRoell 材料試驗機上進行測試。 試樣中的裂紋形成是由機械產生的缺口及隨後的循環負載所引起的。 由於 vibrophore 的高可實現頻率,產生定義裂紋的所謂瞬態振盪發生得非常快,並且由於共振頻率對裂紋形成的高敏感性,具有高度的重現性。

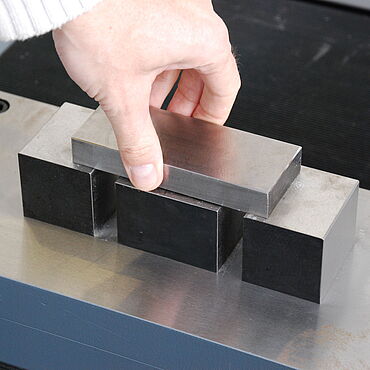

最常用的試樣幾何形狀稱為 CT 試樣(緊湊張力)。 透過插入試樣孔中的銷釘施加載荷,產生拉伸負載和彎曲負載的組合。

除了 CT 標本外,還使用了SENB 試樣(單邊缺口彎曲)。 雖然彎曲試樣的加載條件比 CT 試樣簡單,但所需的試樣體積要來得大得多。 這在插圖中清楚地顯示出來。