电池测试

运输行业的电气化受锂离子电池的影响极大。 研发以及全面的质保在电池部件、电池和电池模块以及用于生产的整个高压存储系统的进一步开发中起着关键作用。 表征所用材料的电池测试和生成中间产品特性是取得进展的重要先决条件。

凭借在电动汽车领域多年的机械试验经验,我们始终为所有可用的电池型号提供整个价值链的正确试验方法。 从原材料、电池和电池部件到车辆的最终组装和回收再利用—ZwickRoell是您在综合电池测试领域经验丰富的合作伙伴。

我们与行业领先的公司、科研机构和研究机构密切合作,提供广泛的电池专用机械试验方法...

拉伸试验 疲劳试验 弯曲试验 压缩试验 剥离/粘合/摩擦试验 固态电池 电池测试实验室中的咨询和预测试 下载

...以及 功能和结构试验方法。

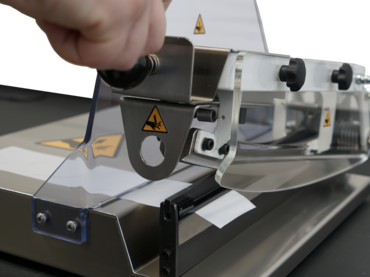

对电池箔和涂层电极进行拉伸试验

对电池箔和涂层电极进行拉伸试验可测定机械强度和伸长率。

电池箔测试对测试技术提出了很高的要求,尤其是在< 10 µm的低薄膜厚度的情况下,具体取决于应用领域。要确保具有稳健性、可重复性、可再现性并因此获得可靠的测试结果,需要精确的试样处理和可靠的试样夹持操作。因此,在拉伸试验中精确测定材料性能的关键作用取决于:

- 试样的垂直对中

- 轻柔的夹持技术以及

- 非接触式延伸量测定,通过光学引伸计实现,诸如videoXtens引伸计

对锂金属箔进行拉伸试验

测试锂金属箔时极具挑战性,因为只能在惰性环境中测定其拉伸强度。ZwickRoell提供特殊的保护性气体室(称为手套箱),以及用于此目的的试样制备和操作选项。上述条件能保证在受控条件下进行精确测试,从而获得准确的结果。

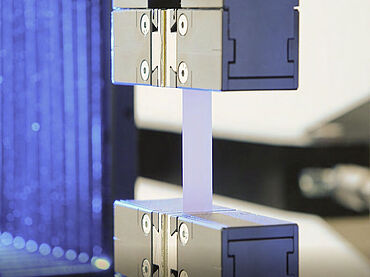

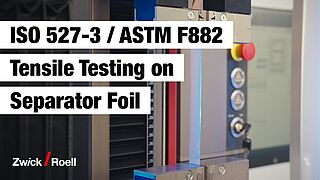

对隔膜进行拉伸试验

隔膜使阳极和阴极电绝缘,同时使锂离子流动,因此在电池中起着重要作用。 电池的效率、使用寿命和安全性在很大程度上取决于这些隔膜的功能。 在测试方面,针对隔膜的主要要求包括符合ISO 527-3和ASTM D882标准的拉伸试验,以及符合EN 14477、ASTM D5748和ASTM F1306标准的穿刺试验。 这些试验还在电解质润湿状态下进行,以获取真实的机械特性。

另一个相关方面是隔膜相对于电极涂层和隔膜之间的摩擦系数的性能。 这些特性值对于设置缠绕过程中的生产参数尤为重要。 ZwickRoell使您不仅可以在环境温度下运行试验,还可以在添加ZwickRoell环境试验箱的情况下在-20 °C至+50 °C的工作温度范围内运行试验。 这确保了在不同条件下对隔膜的综合表征。

对电池箔进行疲劳试验

由铜和铝制成的电池箔充当锂离子电池中的集电器,并在生产过程以及电池运行过程中暴露在各种应力下。

- 在生产过程中可能会出现缺陷或不均匀分布等涂层缺陷。尽管压光工艺可以减轻这种缺陷,但并不能完全消除。

- 在电池运行中,电池箔承受热载荷和机械载荷,这可能导致出现疲劳迹象。此外,与电解质的化学反应会导致腐蚀,从而削弱电池性能。

必须注意的是,特定载荷和疲劳现象取决于多种因素,包括电池设计和运行条件。因此,电池的开发和优化始终需要通过疲劳试验对电池箔和薄膜进行彻底的试验和表征。

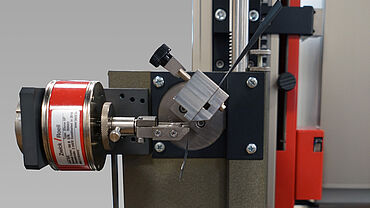

使用LTM电子动态疲劳试验机的低试验力,可以在敏感试样上进行疲劳试验,而不会出现问题。LTM配有无油驱动技术。线性马达超级静音,非常适合在实验室中使用。

为使电池箔不被刀刃损坏,用光学视频引伸计(动态videoXtens引伸计)测量伸长率的变化。

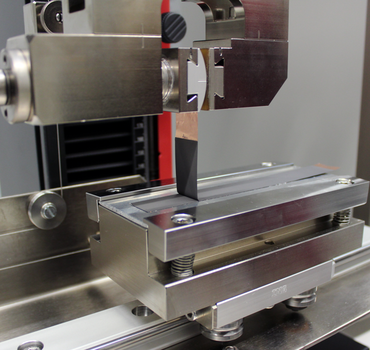

对电极涂层进行弯曲试验

用于测定活性材料涂层弯曲强度的弯曲试验对锂离子电池的使用寿命极其重要。

电极的活性材料由50-100 µm厚的涂层组成,根据化学成分和生产工艺,涂层的机械性能可能会有很大差异。该知识对于定义生产参数(例如,生产速度、滚轮角度和预加载力)的最佳设置非常重要。使用2点弯曲试验工装测定弯曲强度还可以测定保持涂层完好无损并保持隔离箔片与活性材料之间接触的最大允许弯曲角度和弯曲半径。在这里,配备2点弯曲试验工装和集成式高分辨率力传感器的zwickiLine试验机证明是完美的解决方案。

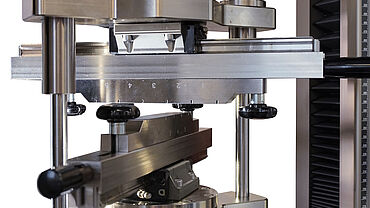

对电池箔、活性材料和涂层电极进行压缩试验

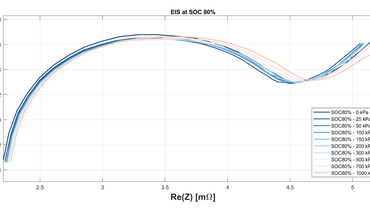

堆叠电极层和隔膜层的压力对于电池内的有效接触至关重要。该压力显著影响电池的使用寿命和性能。

ZwickRoell提供针对电池箔、活性材料和涂层电极的各种类型压缩试验,以精确模拟和表征这些动态载荷条件。

- 压光工艺在锂离子电池的电极制造过程中起着关键作用。将活性材料、粘合剂和导电添加剂的膏状物涂到金属箔(铜为阳极,铝为阴极)上。通过在一定压力和温度条件下工作的滚柱将涂层膜压成薄而均匀的层。

- 锂离子电池的能量密度在很大程度上取决于工艺中的这个步骤,它对电动汽车的续航里程影响极大。改变工艺变量能优化系统和材料参数。

- 压缩变形测量具有高度相关性,因为它们有助于监测和控制电极的质量和一致性。这些测量提供了活性材料嵌入电极的程度以及在电池运行期间是否会发生分离的相关信息。测量还有助于测定压光工艺的最佳压力和温度,以实现最大的能量密度和电池性能。

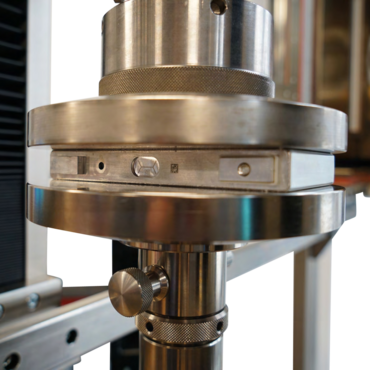

对涂层电极和原型电池组(凝胶卷)进行多功能分析

测试涂层电极和原型电池组时,材料和部件的表征对于确保其长期的效率、性能和使用寿命至关重要。这些特性值对于研发和质量保证至关重要。

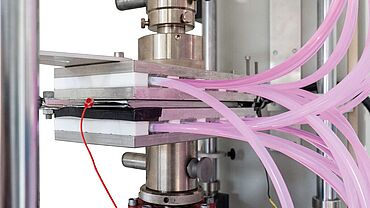

因此,ZwickRoell开发了多功能电池部件分析仪(MCCA)。通过使用三个高精度线性位移计和一个调平装置,可以对电极表面精确施加压力。这样就能在实际压力条件下测量电极厚度的变化。同时,通过镀金压板测量电阻,从而可以根据压力进行评估。

在充电和放电过程中,电池会膨胀和收缩,称为电池膨胀。这会导致各部件的压力变化。使用MCCA试验工装,您可以对纽扣电池等原型电池进行高度精确的电池膨胀试验,并有助于准确表征在凝胶卷最少重复电池部件组充放电循环中的性能。

多功能电池部件分析仪的优势:

- 高精度测量涂层电极在压力下的应力-应变性能

- 测量电阻随压力的变化

- 测量原型电池(纽扣电池)的电池膨胀行为

在电极涂层工艺中进行高精度压缩试验

电极的涂层工艺是电池生产中的一项主要挑战。 为了电池安全运行,必须确保活性材料具有良好的机械稳定性和可预测的老化性能。

- 因此,对电池箔和涂层电极在压力下的性能进行详细分析至关重要。仪器化纳米压痕用于生成力-位移曲线,允许您记录压痕模量,作为极薄层压缩试验的一部分。该过程为材料开发、质量保证和电池模拟提供了重要数据。

- 活性材料、浆料和电池载体箔之间的连接对质量和性能至关重要。为确保粘合性最佳,活性材料的晶粒必须穿透薄膜并使其变形程度最小。使用ZwickRoell ZHN纳米压痕试验机可以对这种小变形进行实验研究,从而可以通过表征箔性能来实现载体箔和活性材料之间最大可能的粘合性。

对电极涂层、隔离箔片和隔膜进行摩擦试验

测定锂离子电池生产中电极涂层、隔离箔片和隔膜的摩擦系数,对于发现生产过程中的问题以及确保电池的质量和性能具有重要意义。

可行的摩擦试验包括:

- 涂层粘合试验: 测试电池中不同层之间的粘合情况。应用规定的力或载荷可以评估层分离或粘合的趋势。由此产生的层分离力可帮助您得出关于摩擦系数的结论。

- 接触力和位移试验: 这些试验测量移动或分离具有不同涂层或表面的材料所需的力。 这样可以了解材料在压力下的性能,并量化摩擦系数。

固态电池部件的表征

随着固态电池中液体电解质的消除,新挑战也随之出现,如边界层接触、热膨胀和抗老化。对于固态电池部件的表征,ZwickRoell为各种试验方法提供了解决方案,以满足特殊固态电池要求。

- 锂金属阳极的机械表征无疑是一大挑战。由于降解性很强,必须在惰性气体环境中制备试样和测定拉伸强度。此外,必须非常小心地将敏感型延展性材料放入特殊的试样夹具中,并使用光学引伸计可靠地测定轴向应变。ZwickRoell提供特殊的保护性气体室(手套箱)、试样制备和操作选项,以及用于试样非接触式测量的自适应光学引伸计。

- 另一项挑战是测定其他部件的机械性能,例如复合阴极或固态电解质隔膜。这些部件的强度对于生产工艺的设计以及电池运行时的可靠功能有极大影响。ZHN纳米压痕试验机可用于表征由具有不同机械性能的聚合物、氧化物或硫化物制成的固态电解质,以便研究杨氏模量、硬度、弯曲强度和断裂韧性。

电池膨胀试验:充放电循环中电池性能的表征

充电和放电过程中的电池特性,特别是电池的膨胀(称为电池膨胀或电池呼吸),会影响性能和使用寿命。这种现象在方形蓄电池、软包电池以及固态电池中尤其明显。然而,在新一代电池的开发中,了解圆柱形蓄电池的膨胀也变得越来越重要。

精确表征同时回火条件下的这种性能至关重要。模块中的组件必须考虑电池的呼吸,因为模块中电池的膨胀会导致电池压力的变化。该压力和温度显著影响电池的使用寿命和性能。所以,准确表征电池的呼吸和膨胀非常重要。ZwickRoell为充放电循环中电池性能的表征提供了各种方法,包括电环化、高精度变形测量、长期试验程序和受控温度。

电池滥用测试

电池滥用测试是对锂离子电池的破坏性的可靠性测试。这些测试是电池在汽车应用中投放市场和使用所必需的。在测试过程中,电池会暴露在极端条件下,以确保其安全性和可靠性。除了热测试和电测试外,典型的滥用测试还包括机械测试。

在机械测试中,为了测试电池的完整性,电池会受到物体穿刺或施加机械载荷而产生的物理应力。例如,这涉及到研究导致内部短路的钉子穿刺(钉刺)或挤压如何影响电池的功能和安全相关性能。

这些电池滥用测试通常会导致热失控,进而可能引发火灾或爆炸。由于环境法规以及职业安全意识的提高,这些测试不得在开放环境或未安装废气处理设备的旧建筑中进行,以确保可再现的环境条件。

使用ZwickRoell的万能试验机AllroundLine Z100和Weiss Technik的极端事件环境模拟系统,可在最大100 kN的力下进行电池测试。得益于机械模块化设计,可以轻松、安全地更换试验工具,因此可以在同一台试验机上安全地进行各种机械滥用测试。测试结果由testXpert测试软件进行评估。