|

氢气和金属 | KIH试验

|

ASTM D1681

|

|

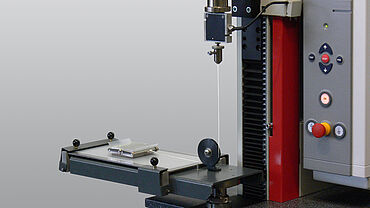

纸板 | 瓦楞纸板 | 穿刺试验

|

DIN 53142-2

|

|

复合材料和塑料 | 压缩试验(端面载荷)

|

ASTM D695,

EN 2850 method B, BSS type III & IV

|

|

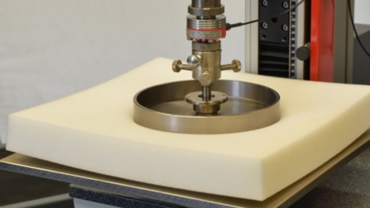

纸板 | 瓦楞纸板 | 平压试验(FCT)

|

ISO 3035,

TAPPI T825

|

|

医疗 | 洁净室

|

ISO 14644-1, ISO 14644-14,

VDI 2083 Page 9.1

|

|

纸板 | 瓦楞纸板 | 边压强度试验(ECT)

|

ISO 3037,

TAPPI T811

|

|

纸 | 纸巾 | 湿拉伸试验

|

ISO 12625-5

|

|

金属 | 热机械疲劳(TMF)

|

ISO 12111,

ASTM E2368

|

|

纸和纸板 | 湿抗张强度试验

|

ISO 3781,

TAPPI T456

|

|

纸板 | 瓦楞纸板 | 空箱抗压试验和堆码强度试验

|

ISO 12048,

TAPPI T804

|

|

纸 | 纸巾 | 干拉伸试验

|

ISO 12625-4

|

|

金属 | 金属薄板 | 凸耳试验

|

ISO 11531,

DIN EN 1669

|

|

金属 | 金属薄板 | 扩孔试验,边缘裂纹敏感性

|

ISO 16630

|

|

结构材料 | 玻璃和屋瓦 | 弯曲试验

|

EN 1288, EN 538, EN 491

|

|

塑料 | 弹性体 | 拉伸试验

|

ASTM D412

|

|

自动注射器

|

ISO 11608-5

|

|

医疗 | 口罩的测试

|

ISO 16900,

ASTM D5035

|

|

金属 | 拉伸试验(环境温度)

|

ISO 6892-1

|

|

纸和纸板 | 干拉伸试验

|

ISO 1924, ISO 1924-2, ISO 1924-3,

TAPPI T494

|

|

医疗 | 鲁尔/鲁尔锁连接器 - 被ISO 80369取代

|

ISO 594-1, ISO 594-2

|

|

纸 | 纸巾 | 耐破强度/穿刺试验

|

ISO 12625-9

|

|

塑料 | 拉伸试验

|

ISO 527-1, ISO 527-2

|

|

塑料 | 薄膜 | 拉伸试验

|

ISO 527-3

|

|

塑料 | 管材 | 环压挺度 / 环形压缩弯曲

|

ISO 9969, ISO 13967, ISO 13968,

ASTM D2412, ASTM D5356,

EN 1288, EN 538, EN 491

|

|

纺织品 | 线、纱线和麻线 | 拉伸试验

|

ISO 2062, ISO 11566,

DIN EN 12562, DIN 53835-2, DIN 53835-3

|

|

金属 | 金属薄板 | 埃里克森和Olsen杯突试验

|

ISO 20482,

ASTM E643-86

|

|

剪切载荷压缩试验

|

ISO 14126 method 1,

ASTM D3410,

EN 2850 method A, AITM1-0008 type A

|

|

金属 | 导管 | 环拉伸试验

|

ISO 8496,

DIN 50138

|

|

金属 | 导管 | 导管压扁试验

|

ISO 8492,

DIN 50136

|

|

氢气和金属 | 材料因氢脆而失效

|

ASTM F1624

|

|

塑料 | 拉伸试验

|

ASTM D638

|

|

金属 | 试样 | 拉伸试验

|

DIN 50125

|

|

金属 | 导管 | 漂移膨胀试验

|

ISO 8493,

DIN 50135

|

|

氢气和金属 | 涂层工艺中钢的氢脆

|

ASTM F519

|

|

复合材料 | 压缩试验(组合载荷)

|

ISO 14126 method 2,

ASTM D6641,

AITM1-0008

|

|

金属 | 导管 | 凸缘试验

|

ISO 8494,

DIN 50139

|

|

复合材料 | 缺口压缩试验(OHC、FHC)

|

ASTM D6484, ASTM D6742,

BSS 7260 type I, AITM1-0008

|

|

金属 | 导管 | 环扩张试验

|

ISO 8495,

DIN 50137

|

|

金属 | 拉伸试验(高温)

|

ISO 6892-2

|

|

复合材料 | 拉伸试验

|

ISO 527-4, ISO 527-5

|

|

复合材料 | 拉伸试验

|

ASTM D3039

|

|

金属 | 拉伸试验(高温)

|

ASTM E21

|

|

塑料 | 薄膜 | 拉伸试验

|

ASTM D882

|

|

塑料 | 弹性泡沫 | 各种试验的组合标准

|

ASTM D3574

|

|

金属 | 拉伸试验(环境温度)

|

ASTM E8

|

|

塑料 | 高应变速率下的拉伸试验(高速拉伸试验)

|

ISO 18872, ISO 18989 (draft),

VDA 287, SAE J2749

|

|

纸和纸板 | 耐破性试验

|

ISO 2758, ISO 2759

|

|

纸 | 抗平压/瓦楞芯纸平压强度测定(CMT)

|

ISO 7263,

TAPPI T809

|

|

纸和纸板 | 环压强度试验(RCT)

|

ISO 12192,

TAPPI T822

|

|

纸和纸板 | 抗压强度/短夹持试验(SCT)

|

ISO 9895,

TAPPI T826, DIN 54518

|

|

纸 | 零距抗张强度试验

|

TAPPI T231

|

|

纸 | 摩擦系数

|

TAPPI T549

|

|

纸和纸板 | 层间粘合强度试验/Z-方向拉伸试验

|

ISO 15754,

TAPPI T541

|

|

纸和纸板 | 弯曲试验(2点)

|

ISO 2493-1, ISO 5628,

DIN 53121,

DIN 54608

|

|

纸和纸板 | 短距抗压强度试验(S试验)

|

DIN 5014

|

|

医疗 | 髋关节植入物 | 股骨干疲劳试验/有限寿命疲劳

|

ISO 7206-4, ISO 7206-6

|

|

医疗 | 髋关节植入物 | 模块化股骨头压缩/拉伸试验

|

ISO 7206-10

|

|

医疗 | 髋关节植入物 | 髋臼壳的变形试验方法

|

ISO 7206-12

|

|

医疗 | 髋关节植入物 | 髋臼壳/内衬的拆卸力

|

ASTM F1820

|

|

医疗 | 髋关节植入物 | 股骨头与股骨干之间的抗扭曲力

|

ISO 7206-13

|

|

医疗 | 髋关节植入物 | 锥形连接的拆卸力

|

ASTM F2009

|

|

医疗 | 髋关节植入物 | 陶瓷股骨头的疲劳强度

|

ASTM F2345

|

|

医疗 | 髋关节植入物 | 金属股骨柄疲劳试验

|

ASTM F2580

|

|

医疗 | 膝盖植入物 | 胫骨坪疲劳试验

|

ISO 14879-1,

ASTM F1800

|

|

金属 | 低周疲劳试验(LCF)

|

ISO 12106,

ASTM E606

|

|

金属 | 金属薄板 | 凸耳试验,福井

|

JIS Z2249

|

|

结构材料 | 木材 | 拉伸和弯曲试验

|

ASTM D1037,

EN 311, EN 320, EN 319, DIN 52186

|

|

纺织品 | 吊带、带织物、绳、绳索制品 | 拉伸试验/粘合试验

|

ISO 2307, ISO 252, ISO 283,

DIN EN 1492

|

|

金属 | 金属薄板 | 杯突试验,成型极限曲线(FLC)

|

ISO 12004

|

|

医疗 | 脊柱植入物 | 静态和动态试验/椎骨切除术模型

|

ISO 12189,

ASTM F1717, ASTM F2706

|

|

医疗 | 齿科植入物 | 疲劳试验

|

ISO 14801

|

|

医疗 | 包装 | 输液瓶的残余密封力(RSF)

|

USP 1207

|

|

医疗 | 胰岛素笔和笔式注射器 | 质保测试

|

ISO 11608-1, ISO 11608-2, ISO 11608-3,

USP 1383, USP 382

|

|

金属 | 洛氏硬度

|

ISO 6508,

ASTM E18

|

|

金属 | 乔米尼顶端淬透性试验(乔米尼试验)硬度

|

ISO 642,

ASTM A255

|

|

塑料 | 弹性泡沫 | 压缩应力值

|

ISO 3386, ISO 3386-1, ISO 3386-2

|

|

塑料 | 弹性泡沫 | 压痕硬度

|

ISO 2439,

DIN 53579

|

|

塑料 | 管材 | 蠕变试验

|

ISO 9967

|

|

塑料 | 简支梁冲击强度

|

ISO 179-1, ISO 179-2,

ASTM D6110

|

|

金属 | 疲劳试验(S-N曲线试验)

|

ISO 1099,

ASTM E466-15,

DIN 50100

|

|

纺织品 | 纺织物、涂层织物、土工布的试验

|

ISO 13934-1, ISO 13937-2, ISO 9073-4, ISO 3303, ISO 12236, ISO 10319, ISO 4606

|

|

金属 | 金属薄板 | 杯突试验,膨胀

|

ISO 16808

|

|

医疗 | 齿科行业 | 陶瓷弯曲强度

|

ISO 6872,

EN 843-1

|

|

医疗 | 导管 | 拉伸试验

|

ISO 10555

|

|

复合材料 | 冲击后压缩试验(CAI)

|

ISO 18352,

ASTM D7136, ASTM D7137,

AITM1-0010, BSS 7260 type II

|

|

医疗 | 医用检查手套 | 拉伸试验

|

ISO 11193-1, ISO 11193-2

|

|

医疗 | 预灌封注射器 | 用于评估完整性和功能性的试验方法

|

ISO 11040, ISO 11040-4, ISO 11040-6, ISO 11040-8,

USP 1383, USP 382

|

|

塑料 | 悬臂梁冲击强度

|

ASTM D256

|

|

金属 | 维氏硬度

|

ISO 6507,

ASTM E384

|

|

塑料 | 薄膜 | 抗穿刺性

|

ASTM F1306, ASTM D5748,

EN 14477

|

|

塑料 | 悬臂梁冲击强度

|

ISO 180

|

|

纺织品 | 成品 | 拉伸试验

|

EN 71, BS 4162, DIN EN 1492, BS 3084

|

|

金属 | 金属薄板 | 杯突试验,VW试验

|

PV 1054

|

|

塑料 | 部件 | Dynstat试验

|

DIN 53435

|

|

塑料 | 弹性泡沫 | 拉伸性能

|

ISO 1798

|

|

塑料 | 弹性泡沫 | 撕裂强度

|

ISO 8067

|

|

塑料 | 冲击试验,拉伸

|

ISO 8256,

ASTM D1822

|

|

复合材料 | 弯曲试验

|

ISO 14125,

ASTM D7264,

EN 2562, EN 2746

|

|

塑料 | 管材 | 拉伸性能

|

ISO 6259-1, ISO 6259-2, ISO 6259-3, ISO 8521, ISO 8513,

ASTM D2105, ASTM D2290,

EN 1393, EN 1394

|

|

塑料 | 试板穿刺试验

|

ISO 6603-2,

ASTM D3763

|

|

塑料 | 3点弯曲试验

|

ISO 178

|

|

塑料 | 3点弯曲试验

|

ASTM D790

|

|

金属 | 布氏硬度

|

ISO 6506,

ASTM E10

|

|

金属 | 弯曲试验

|

ISO 7438, ISO 8491

|

|

医疗 | 脊柱植入物 | 椎间体融合器试验

|

ASTM F2077, ASTM F2267

|

|

医疗 | 支架 | 径向压缩试验

|

ASTM F3067

|

|

塑料 | 薄膜 | 摩擦系数(COF)

|

ISO 8295

|

|

医疗 | 注射器 | 活塞滑移力

|

ISO 7886-1,

USP 1383, USP 382

|

|

金属 | 金属薄板 | r值

|

ISO 10113

|

|

塑料 | 弹性泡沫 | 恒定载荷冲击试验

|

ISO 3385

|

|

塑料 | 管材 | 裂纹扩展

|

ISO 18488, ISO 18489

|

|

金属 | 金属薄板 | n值

|

ISO 10275

|

|

塑料 | 熔融指数试验(MFR、MVR)

|

ISO 1133, ISO 1133-1, ISO 1133-2

|

|

塑料 | 熔融指数试验(MFR、MVR、FRR)

|

ASTM D1238, ASTM D3364

|

|

金属 | 断裂力学裂纹扩展da/dN

|

ASTM D647

|

|

金属 | 断裂力学临界应力强度因子K1C

|

ASTM E399

|

|

金属 | 缺口试样简支梁冲击试验

|

ISO 148-1

|

|

金属 | 缺口试样简支梁和悬臂梁冲击试验

|

ASTM E23

|

|

金属 | 混凝土钢筋 | 拉伸、弯曲和疲劳试验

|

ISO 15630-1,

ASTM E488,

BS 4449

|

|

金属 | 混凝土钢筋 | 剪切试验

|

ISO 15630-2

|

|

复合材料 | 层间剪切强度(ILSS)

|

ISO 14130,

ASTM D2344,

EN 2377, EN 2563

|

|

金属 | 钢绞线 | 拉伸和疲劳试验

|

ISO 15630-3,

ASTM A416, ASTM A1061

|

|

金属 | 螺纹紧固件 | 拉伸、试验力、冲击、硬度和扭转试验

|

ISO 898-1, ISO 3506-1,

ASTM F606-1

|

|

金属 | 螺母 | 试验力、硬度和扩孔试验

|

ISO 898-2, ISO 3506-2,

ASTM F606-2

|

|

金属 | 螺纹紧固件 | 疲劳试验

|

ISO 3800,

DIN 969, MIL-STD-1312

|

|

金属 | 落锤冲击试验

|

DIN EN 10274, API 5L

|

|

金属 | 里氏硬度

|

ISO 16859,

ASTM A965

|

|

医疗 | 鲁尔/鲁尔锁连接器

|

ISO 80369-7, ISO 80369-20

|

|

塑料 | 薄膜 | 摩擦系数(COF)

|

ASTM D1894

|

|

金属 | 硬度表面硬化深度(SHD)、有效硬化深度(DS)

|

EN 10328

|

|

塑料 | 胶带 | 剥离粘附力/剥离试验

|

ASTM D3330

|

|

金属 | 硬度氮化处理硬化深度(NHD)

|

DIN 50190-3

|

|

金属 | 硬度表面硬化深度(CHD)

|

ISO 2639

|

|

金属 | 维氏和努氏硬度

|

ASTM E92

|

|

塑料 | 硬质泡沫 | 压缩试验

|

ISO 844,

ASTM D1621,

EN 826

|

|

复合材料 | 胶黏剂强度(搭接剪切试验)

|

ASTM D5868,

EN 6060, AITM1-0019

|

|

医疗 | 骨板 | 弯曲强度

|

ISO 9585,

ASTM F382

|

|

塑料 | 热变形温度

|

ISO 75,

ASTM D648

|

|

复合材料 | 剪切试验(面内剪切试验)

|

ISO 14129,

ASTM D3518,

AITM1-0002

|

|

医疗 | 骨螺钉 | 机械性能

|

ISO 6475,

ASTM F543

|

|

医疗 | 插管和针头 | 抗断裂性

|

ISO 9626

|

|

塑料 | 管材 | 维卡软化温度

|

ISO 2507-1, ISO 2507-2, ISO 2507-3

|

|

塑料 | 维卡软化温度VST

|

ISO 306,

ASTM D1525

|

|

复合材料 | V型缺口剪切试验(Iosipescu和V型切口轨道)

|

ASTM D5379, ASTM D7078

|

|

复合材料 | 能量释放因子G

|

ASTM D7905,

EN 6034,

AITM 1-0006,

BSS 7273

|

|

硬度试验

|

ISO 2039-1, ISO 2039-2,

ASTM D785

|

|

塑料 | 管材 | 冲击试验

|

ISO 9854-1, ISO 9854-2, ISO 3127, ISO 7628-2,

ASTM D2444

|

|

塑料 | 邵氏硬度试验

|

ISO 48-4,

ASTM D2240

|

|

塑料 | 国际橡胶硬度

|

ISO 48-2,

ASTM D1415

|

|

塑料 | 蠕变试验

|

ISO 899-1, ISO 899-2, ISO 16770,

ASTM D2990

|