ISO 8295和ASTM D1894标准的目标及应用

按照ISO 8295或ASTM D1894标准测定摩擦系数对于需要在包装机和印刷机上进一步加工的薄膜材料来说特别重要。 塑料薄膜的摩擦系数(特别是静态和动态摩擦)提供了有关表面质构可加工性的信息,这反过来对于印刷也很重要。

柔性薄膜摩擦系数的测定可以作为标准试验在静态试验机上使用附加试验工装轻松执行。 最常见的测量是薄膜对薄膜的测量。 为此,使附着在测量滑车上的薄膜相对于附着在测量台上的薄膜进行滑动。

- 在ISO 8295标准中,除了典型的薄膜对薄膜配对,其他组合(如薄膜对金属、薄膜对玻璃或两种不同类型的薄膜材料)也可以使用相同的试验方法进行评估。 然而,通常用于此试验的薄膜是相同的,以便对薄膜堆或薄膜卷的滑动过程进行评估。

- 另一方面,ASTM D1894标准只支持薄膜对薄膜的测量。

符合ASTM D1894和ISO 8295标准的特性值/测试结果

摩擦系数(μ)是ISO 8295和ASTM D1894测试的主要结果。 其表示两种材料相对移动的能力,或者它们相互粘附的容易程度。 将摩擦系数描述为滑动摩擦(动态摩擦)和起动摩擦(静态摩擦)的系数。 摩擦系数越高,材料表面越粗糙。

摩擦系数μ = Fs/FD

| ISO 8295 | ASTM D1894 | |||

|---|---|---|---|---|

| Abbreviation(缩写) | Abbreviation(缩写) | Unit(单位) | Name(名称) | 简短描述 |

| μs | μs | 静态摩擦系数 |

| |

| Fs | Fs | N | 静态摩擦力 | Fs是静态摩擦力,单位为牛顿 |

| µD | µk | 动力学摩擦系数 动态摩擦系数 |

| |

| FD | Fk | N | 动态摩擦力 | FD是由滑车质量所产生的标称力,单位为牛顿 |

运行试验及试验设备

COF试验机和试验工装:

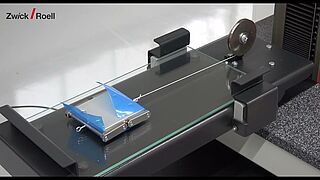

- 可以在静态zwickiLine材料试验机和附加的ZwickRoell试验工装上根据ASTM D1894和ISO 8295标准进行测定摩擦系数的试验。

- 试验工装由一个水平试验台和一个已知质量的滑车组成。 试验工装可用于测定薄膜与薄膜(ASTM和ISO)之间以及薄膜与不锈钢板或玻璃板材料(ISO 8295)之间的摩擦性能。

运行试验:

- 将一个薄膜夹在滑车上。 另一个薄膜可以夹到不锈钢试验台或配备的玻璃板上,玻璃板再放在不锈钢试验台上。 将薄膜对安装在试验台与滑车之间,使压力均匀分布在整个已知表面积上以实现全表面支撑。 可使用一层毛毡来实现。

- 对于试验来说,滑车是否在试验台上移动或者移动是否源于试验台都无关紧要。

- 要测定静态摩擦,需通过具有固定弹簧刚度和螺纹的标准化拉伸弹簧将滑车连接到力传感器上。 这样便可在移动过程中准确地测量滑车上的拉伸力。 测量动态摩擦时不应出现粘滑效应,这就是不使用拉伸弹簧的原因。

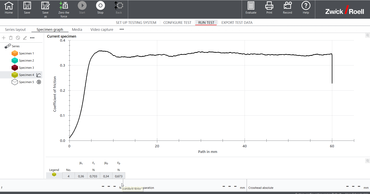

计算摩擦系数:

- 摩擦系数表示为滑车上测得的拉伸力与滑车自身重量产生的接触力之商: 摩擦系数μ = Fs/FD

- 静态摩擦系数(静态摩擦)通过滑车上拉伸力的初始峰值来计算,而动态摩擦系数(滑动摩擦)通过指定滑动距离内滑车上拉伸力的平均值来计算。

ISO 8295电池测试中隔膜的摩擦性能

在锂离子电池中,隔膜将阳极和阴极彼此隔开,以防止电气短路。同时,隔膜允许闭合电化学电池中电路所需的离子化电荷载子流动。

除了陶瓷隔膜和玻璃纤维无纺布外,聚合物膜也被广泛使用。测定拉伸强度和断裂应变能提供关于隔膜在操作机械应力下的完整性信息。虽然较厚的隔膜可以有效安全地防止阳极和阴极之间的接触,但较薄的膜可以减轻电池的重量并提高能量密度。

电极涂层与隔膜之间的摩擦系数对隔膜性能的影响也是一个重要方面。这些特性值影响电池性能,对于设置缠绕过程中的生产参数也尤为重要。ZwickRoell试验机能够在室温下进行试验,并且借助ZwickRoell环境试验箱,还可以在-20 °C至+50 °C的接近工作温度范围内进行试验。这确保了在各种条件下对隔膜的综合表征。

由于目前尚无专门针对EV电池制定的试验标准,所以ISO 8295和ASTM D1894标准通常被用作替代标准来表征其摩擦性能。试验还会在电解质润湿状态下进行,以获取真实的机械特性。积极参与这些标准的进一步制定(特别是对于电池材料)可确保ZwickRoell试验方法继续满足未来的所有要求。

按照ISO 8295或ASTM D1894标准测定摩擦系数的常见问题

摩擦系数(μ)是ISO 8295和ASTM D1894测试的主要结果。 其表示两种材料相对移动的能力(动力学或动态摩擦),或者它们相互粘附的容易程度(静态摩擦)。 静态摩擦系数表示移动两种材料需要的力,动力学或动态摩擦系数描述使其保持移动状态所需的力。

摩擦系数表明:表面的摩擦系数越高,其越粗糙。

摩擦系数计算为滑车上测得的拉伸力与滑车自身重量产生的接触力的商。 计算摩擦系数的公式为μ = Fs/FD。

ISO 8295和ASTM D1894是用于测定塑料薄膜摩擦系数的国际标准。这两个标准对滑车的尺寸和重量以及覆盖或包覆滑车所应采用的材料等进行了区分。试样的尺寸也不同。与ASTM D1894不同,ISO 8295规定了使用弹簧进行试验。