ISO 527-1 & ISO 527-2 Essai de traction Plastique

L’essai de traction détermine des propriétés mécaniques essentielles d’une matière à mouler. Ces valeurs caractéristiques sont en principe utilisées à des fins de comparaison. Les normes ISO 527-1 (principes généraux) et ISO 527-2 (conditions d’essai pour les plastiques destinés au moulage et à l’extrusion) décrivent l’essai de traction sur plastiques ayant une épaisseur de plus de 1 mm. Le principe directeur de la norme ISO 527 est la haute comparabilité des résultats d’essai entre laboratoires, entreprises et pays.

Vous trouverez une autre description de l’essai traction sur plastiques dans la norme ASTM D638. Les films et feuilles plastique d’une épaisseur inférieure à 1 mm sont abordés dans la norme ISO 527-3 ou ASTM D882.

Objectif & Grandeurs caractéristiques Réalisation de l'essai Formes éprouvettes & Dimensions Conditions ambiantes Exigences de précision Comparaison à d’autres méthodes d’essais Systèmes d’essais Téléchargements

Essais inter-laboratoires/Essais Round Robin selon ISO 527-2

Objectif & Grandeurs caractéristiques de l’essai de traction ISO 527

Pour décrire les principales propriétés mécaniques d'une masse de moulage, une série de grandeurs caractéristiques est déterminée. Ces valeurs caractéristiques sont en principe utilisées à des fins de comparaison.

Les grandeurs caractéristiques sont:

- Contrainte de traction: La force se référant à la section initiale de l'éprouvette

- Allongement: Variation de la longueur de référence se référant à la longueur de référence initiale

- Module de traction: Pente de courbe dans le diagramme de contrainte-allongement

- Point d'élasticité: Contrainte et allongement sur le point de courbe sur lequel se trouve la pente nulle

- Point de rupture: Contrainte et allongement au moment de la rupture éprouvette

- Coefficient de Poisson: ratio négatif de l'allongement transversal à l'allongement longitudinal

La norme ISO 527-1/-2 comme l’ASTM D638 fixent les méthodes d’essai pour l’essai de traction. Si les deux normes sont techniquement équivalentes, les résultats livrés diffèrent en certains points par les formes éprouvettes, vitesses d'essais et type de détermination résultat.

L'essai de traction standardisé représente ainsi des résultats d'essais pour une vitesse de retrait définie sur l'éprouvette. Dans l'utilisation pratique d'un composant ou d'une structure, les contraintes produites peuvent toutefois se situer dans une très large gamme de vitesses de déformation. Sous vitesses d'allongement modifiée, les caractéristiques viscoléastiques des polymères seront ainsi à l'origine d'autres propriétés mécaniques (que celles habituellement mesurées sur éprouvettes standardisées). Pour cette raison, les grandeurs caractéristiques déterminées dans l'essai de traction s'adaptent partiellement seulement à la conception de composants, mais constituent une base très fiable pour la comparaison de matériaux.

Essais de vieillissement

L'essai de traction fournit des informations intéressantes sur la dégradation des grandeurs caractéristiques d'un polymère après vieillissement, exposition à la chaleur ou aux intempéries. Les grandeurs caractéristiques seront déterminées pour ce faire à l'état moulé mais aussi après vieillissement ou exposition aux intempéries.

Comment vous assurer que vos mesures sont vraiment correctes ?

Utilisez la plateforme labXplore de ZwickRoell dédiée aux essais inter-laboratoires afin d’optimiser vos processus d’essai et de vérifier l’aptitude de votre laboratoire – pour une précision et une qualité maximales dans les essais de matériaux !

Comment réaliser l'essai de traction sur plastique selon ISO 527-1?

La norme ISO 527-1/-2 comme l'ASTM D638 fixent les méthodes d'essai pour l'essai de traction. Si les deux normes sont techniquement équivalentes, les résultats livrés diffèrent en certains points par les formes éprouvettes, vitesses d'essais et type de détermination résultat.

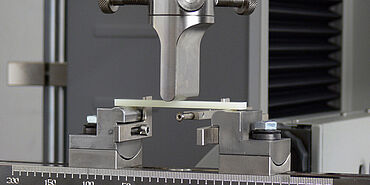

Réalisation de l'essai de traction selon ISO 527:

La norme ISO 527-1/-2 définit tout d'abord les formes d'éprouvettes, la précision de mesure des dimensions d’éprouvette, les tolérances autorisées ainsi que la longueur de référence initiale. Puis, l’éprouvette est contrainte après réglage de l’écartement entre outils défini. Une précharge définie garantit des résultats comparables, indépendamment de l'utilisateur. L’essai de traction selon ISO 527 permet de définir différentes grandeurs caractéristiques typiques. Pour la détermination du module de traction, l’annexe C de l’ISO 527-1 spécifie, à cet effet, des exigences sensiblement plus élevées en termes de précision de mesure. Vous trouverez ci-dessous les exigences, précises, relatives à l'environnement et au moyen d'essai pour l'essai de traction ISO 527.

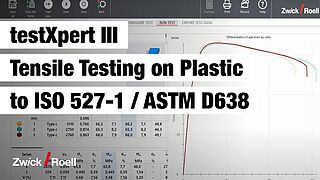

L’utilisation du Programme d’essai Standard testXpert dédié à l’ ISO 527-1/-2 est cependant le moyen le plus simple de réaliser l’essai. Tous les réglages nécessaires à la réalisation de l'essai selon ISO 527 sont déjà pré-sélectionnés, ce qui garantit la conformité à la norme.

Avec le logiciel d'essais testXpert, démarrez immédiatement vos essais selon ISO 527

Vous assurez ainsi l'efficacité des essais selon ISO 527 et l'intégration rapide de nouveaux collaborateurs:

- Épargnez-vous l’étude de la norme: Conformité à la norme garantie grâce au Programme d'essai Standard pour l’ISO 527-1/-2 - toutes les grandeurs caractéristiques et les paramètres de l'ISO 527-1/-2 y sont déjà enregistrés.

- Grâce à la gestion utilisateur, ces derniers ne voient à l'écran que ce dont ils ont besoin pour effectuer les essais. Les temps de formation sont réduits, les utilisateurs effectuent en toute sécurité les essais selon l’ISO 527. Vous n’oubliez rien.

- Vous obtenez une efficacité maximale en connectant des appareils périphériques: L’envoi, direct, des dimensions de l’éprouvette par le micromètre au logiciel d'essai permet des gains de temps appréciables et exclut les erreurs de saisie.

Vers le logiciel d'essai testXpert Réalisation de l'essai en 6 étapes avec testXpert

Types d’éprouvettes / Formes éprouvettes

Une reproductibilité élevée est le principal objectif pour l'essai des formes de moulage. Cela requiert une limitation des types d'éprouvette. La forme et les dimensions des échantillons sont définies dans la norme ISO 527-2. Les éprouvettes préférentielles sont le type 1A (moulé par injection) et le type 1B (pressé ou usiné mécaniquement):

Échantillon type 1A selon ISO 527-2

- La fabrication de l'éprouvette s'effectue habituellement par injection. L'éprouvette de type 1A définie dans l'ISO 527-2 sera utilisée pour ce faire, celle définie comme type A dans l’ISO 3167 est en outre limitée à une épaisseur de 4 mm. La norme ISO 20753 décrit encore cette éprouvette comme éprouvette A1.

- Lorsque la distance au point d'injection croît, l'éprouvette moulée par injection présente une orientation décroissante conduisant à une courbe non constante des propriétés mécaniques sur la longueur de l'éprouvette et à une rupture éprouvette sur la face opposée.

- La longueur de référence préférée de l'éprouvette est de 75 mm ou 50 mm.

Échantillon type 1B

- L'utilisation d'éprouvettes de type 1B, qui est décrite dans l'ISO 3167 par le type B et dans l'ISO 20753 par le type A2, est également autorisée.

- Cette éprouvette est généralement extraite à partir de panneaux pressés ou injectés. Les orientations du polymère diffèrent habituellement nettement des orientations de charge observées sur les polymères moulés par injection. Une comparaison de résultats, obtenus à partir de formes éprouvettes distinctes, n'est pas assurée.

- La longueur de référence pour l'éprouvette type 1B est définie à 50 mm en raison du plus grand rayon et donc de la zone parallèle plus courte.

L0 Longueur de référence

L Écartement entre outillages

l1Longueur de la partie parallèle étroite/Diamètre interne

l2 Écartement entre les parties parallèles larges

l3 Longueur totale / Diamètre externe

b2 Largeur éprouvette dans la zone de l’épaulement

b1 Largeur éprouvette dans la zone de la longueur de référence

h Épaisseur éprouvette

| Norme | Type d’échantillon | Remarque | l3 mm | l1 mm | b2 mm | b1 mm | h mm | L0 mm | L mm |

|---|---|---|---|---|---|---|---|---|---|

| ISO 527-2 | 1A | Échantillon par moulage par injection (forme préférentielle) | =170 | 80±2 | 20±0,2 | 10±0,2 | 4,0±0,2 (préféré) | 75±0,5 ou 50±0,5 | 115±1 |

| ISO 527-2 | 1B | Échantillon par pressage ou usinage mécanique (forme préférentielle) | ≥150 | 60±0,5 | 20±0,2 | 10±0,2 | 4,0±0,2 (préféré) | 50±0,5 | 115±1 |

Éprouvette Essai de vieillissement, exposition à la chaleur ou aux intempéries

- Une section plus petite procure un avantage certain pour toutes les processus de vieillissement découlant de la surface de l'éprouvette.

- La contrainte maximale de traction est, fréquemment, utilisée seule pour l'évaluation de cette méthode. L'utilisation de l'extensomètre n'est pas requis, et de petites éprouvettes taillées peuvent être utilisées.

- L’ISO 527 propose à cette fin les types CP et CW qui sont empruntés à la norme de choc tractionISO 8256.

Dimensions éprouvette

- La détermination des dimensions éprouvette peut occasionner une prévalence élevée de l’erreur en matière de mesure des valeurs de contrainte. Si le modèle d’erreur affectant le résultat de contrainte dans l’essai de traction est linéaire, une erreur quadratique impactera alors l’épaisseur éprouvette dans les essais de flexion.

- Outre la précision de lecture du moyen de mesure utilisé, les dimensions et formes de l'élément de contact utilisé de même que la pression de surface appliquée pendant la mesure jouent un rôle essentiel.

- La section de l'éprouvette diffère par conséquent souvent d'une forme rectangulaire idéale. Cela peut être une erreur d'angle du traitement mécanique ou des dépressions en surface et légers bourrelets de démoulage sur les éprouvettes injectées.

- De nombreuses normes d'essai renvoient à l'ISO 16012 et/ou à l'ASTM D 5947, pour définir les exigences et méthodes de mesures dimensionnelles. Certaines normes d'essais peuvent encore contenir des exigences supplémentaires.

- Pour les dimensions plus grandes que 10 mm sur plastiques rigides, un pied à coulisse sera par exemple utilisé pour la mesure de la longueur totale. A cause d'une pression de surface non contrôlable pendant le processus de mesure, la précision de mesure sera plutôt faible - y compris dans le cas de pieds à coulisse haute précision.

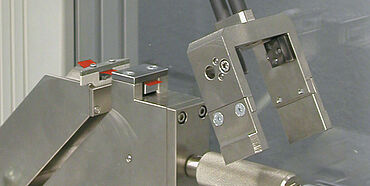

- Une vis micrométrique à cliquet sert habituellement à déterminer l'épaisseur et la largeur de l'éprouvette. La surface de contact est un plan circulaire avec un diamètre de 6,35 mm. Le cliquet limite la force de mesure à une plage entre 5 N et 15 N.

- Sur installations d'essai robotisées, c'est un mesureur de section qui déterminera l'épaisseur et la largeur. Ces appareils maintiennent l'éprouvette en position pendant la mesure, et déterminent les dimensions avec quatre contacts numériques, une force de mesure définie et des pieds de palpage appropriés.

- Un respect plus strict de la force de mesure est requis pour les plastiques souples (films, ...). Des mesureurs d'épaisseur numériques avec application de poids morts seront alors utilisés pour ce faire.

Conditions de conditionnement et conditions ambiantes

- Le respect des conditions de conditionnement définies et conditions ambiantes en relation avec la température et l'humidité de l'air est essentielle à la comparaison des résultats d'essais.

- Vous trouverez les exigences relatives à la durée de conditionnement dans les normes matériau du plastique à tester. Dans le cadre de l'essai des formes de moulage, les éprouvettes devront par conséquent être stockées pendant au moins 16 heures en atmosphère normale.

- Les atmosphères standard sont définies dans les normes ISO 291 et/ou ASTM D 618.

Climat tempéré: 23 ± 2 °C, 50 ± 10 %r.F.

Climat subtropical: 27 ± 2 °C, 65 ± 10 %r.F. - Les entrées de tolérance correspondent à la classe 2. En classe 1, les tolérances sont réduites de moitié.

- La température ambiante décrit des limites d'utilisation plus larges pouvant se situer ente 18 °C et 28 °C.

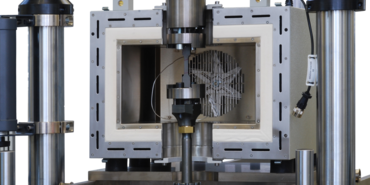

- Des essais à températures hautes ou basses peuvent toutefois être définies pour des exigences distinctes.

Exigences de précision relatives à la machine d'essais

Les principales grandeurs d'une machine d'essais sont la variation de force et la déformation. Dans le cadre d’un étalonnage périodique avec une traçabilité certifiée à un étalon de référence national, le certificat atteste que les mesurages atteignent la précision fixée par les normes d’essais pour les plages définies.

Mesure de la force (ISO 7500-1, ASTM E4)

Les principales normes d'essais exigent une précision de mesure de 1% se référant à la valeur mesurée correspondante. L'ISO désigne cette demande par la „Classe 1“. La plupart des machines d'essais récentes atteint cette classe 1 ou même la classe 0,5 dont les tolérances sont réduites de moitié. La plage de mesure dans laquelle une machine d'essais permet d'atteindre la précision de classe spécifiée est donc décisive. Différentes machines d'essai ZwickRoell atteignent la classe 1 à partir de 1/1000 de leur plage de mesure. Le même montage d'essai peut ainsi être utilisé sans transformation pour mesurer les valeurs de module et contraintes de traction de nombreux matériaux.

Mesure de la déformation (ISO 9513, ASTM E83)

Les entrées de classe pour la mesure de la déformation contiennent, outre une erreur relative définie (exprimée en %), une entrée pour l'erreur absolue se produisant pour la mesure des plus petites déformations.

L'ISO et l'ASTM diffèrent fortement sur ce point.

- Tandis que les tolérances se réfèrent à la déformation dans l'ISO, l'ASTM fait directement référence à l'allongement.

- Les exigences dans le domaine des plus petits allongements sont en outre sensiblement plus étroites que celles des classes ASTM correspondantes.

- Des différences de définition très significatives peuvent ainsi survenir selon la longueur de référence utilisée, notamment pour la mesure des plus petites déformations.

Spécificités à la mesure du module de traction

- Comme indiqué dans le tableau ci-dessus, les exigences de précision pour la plage d'allongement du module de traction se situent à ± 3 µm en classe 1 de l'ISO. Ce qui signifie qu'un écart entre mesures (pour le début et la fin module) allant jusqu'à 6 µm peut être présent. Ce qui se traduirait par une erreur de mesure correspondante.

- Afin de résoudre ce problème, l'ISO 527-1 introduit une exigence supplémentaire pour la mesure du module de traction. Cette exigence prescrit un calcul de la course de mesure entre le début et la fin détermination du module avec une précision de 1%.

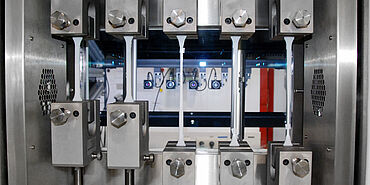

Les essais automatisés sur plastiques vous intéressent?

Nos systèmes d'essai robotisés prennent en charge la réalisation entièrement automatisée d’essais de traction, de compression, de flexion ou de choc.

En savoir plus sur les systèmes d'essai automatisés Nous contacter dès maintenant