伸び計には、基本的に接触式と非接触式または光学式の2つの主なカテゴリがあります。接触式伸び計は、クリップ式とセンサーアーム式にさらに分類できます。非接触式または光学式伸び計には、ビデオ伸び計とレーザー伸び計が含まれます。

| クリップオン伸び計 | センサアーム伸び計 | ビデオ伸び計 | レーザー伸び計 | |

|---|---|---|---|---|

| アプリケーション | 原標点距離が設定され、試験片スループットが低い標準アプリケーション向けのコスト効率の高いソリューション | さまざまな試験アプリケーションに簡単に適応可能 | さまざまな試験アプリケーションに簡単に適応可能 カメラベース:画像は、2D DIC などの追加評価目的に使用できます | 高温下での測定用の特殊技術 |

| 試験片材料 | 本質的に硬い試験片 | すべて | すべて (高感度試験片や高破壊エネルギー試験片を含む) | 金属、セラミック、耐火材料、グラファイト、ガラス |

| 温度 | 最大200℃まで | 最大360℃まで | 最大360℃まで | 最大2000℃まで |

| 操作 | 手動 | 手動から自動まで設定可能 | 自動: オペレーターの影響を受けず、試験結果の再現性が高い | 自動:オペレーターの影響を受けず、試験結果の再現性が高い |

伸び計とは?

伸び計は、負荷がかかった材料の伸びを測定するために使用されるひずみ測定装置です。

- 材料の伸びは、引張試験に関連する引っ張り力などの負荷を受けたときに生じる物理的変形です。引張荷重によって生じるひずみに加えて、伸び計は、周期的試験(疲労試験を含む)、圧縮試験、曲げ試験など、さまざまなタイプの負荷適用下での圧縮変形またはたわみの測定にも役立ちます。

- 伸び計は、試験片のひずみを直接測定します。これにより、他の試験コンポーネントからの測定の影響が排除され、精度が向上します。

- ひずみ測定は、材料の特性値を決定するために必要です。引張弾性率、ヤング率、降伏点、破断時のひずみ、r値、ポアソン比は、伸び計で測定される一般的な値です。この情報は、材料を比較する際に不可欠であり、メーカーが、意図された目的で使用されるときに受ける負荷に耐えられるかどうかを判断するのに役立ちます。

- 伸び計は、さまざまな業界で使用され、さらに幅広い材料に使用されています。例としては、金属、プラスチック、繊維強化複合材料、エラストマー、フィルム、織物、ロープ、紙、木材などが挙げられます。

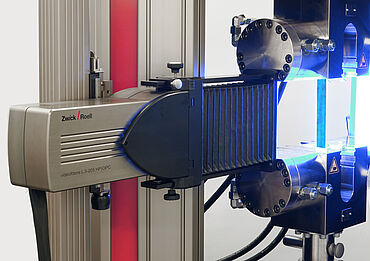

光学式/非接触伸び計

ビデオ伸び計と光学式レーザー伸び計はカメラベースであるため非接触です。したがって、材料特性の判定には影響しません。非接触ひずみゲージのもう1つの利点は、損傷のリスクなしに、重要な試験片の破断点まで使用できることです。光学伸び計の初期ゲージ長は、ゲージマークで示されます。ツビックローエルのビデオ伸び計とレーザー伸び計も、手動でゲージマークを追加することなく使用できます。

光学式lightXtens伸び計は、発光ダイオードに基づいて動作します。この伸び計は、高延性材料 (エラストマー、ロープ、ホイル) または初期ゲージ長の大きい試験片 (スチールロープおよび撚線) の完全自動測定用に特別に設計されています。

ツビックローエルの伸び計を選ぶメリットは?

- 伸び計は、数十年にわたるアプリケーション技術の経験から生まれた当社のコアコンピタンスの1つです。

- 当社の伸び計は、他の試験コンポーネントとともに社内で開発および製造されており、完全な試験システムの互換性を保証します。

- ツビックローエルの伸び計は、再現性と信頼性の高い試験結果を得るために伸び計の精度が不可欠であるため、標準要件を上回るように設計されています。