材料試験

非破壊および破壊材料試験/材料試験では、材料が破損するか特定の変形に達するまで、材料の機械的強度を調べます。試験は異なる環境条件下でも行われます。

材料特性値により、材料特性の明確な定義を提供し、材料間の比較が可能になります。

材料試験は研究機関で行われるだけでなく、企業が新製品の開発や既存製品の改善に関する貴重な知見を得るのにも役立ちます。

試験タイプの概要 破壊材料試験 非破壊材料試験

静的試験機 動的試験機

標準化された試験方法(ASTM や ISO など)は、機械材料試験やコンポーネント試験において中心的な役割を果たしており、さまざまな業界で品質と安全性を確保するために世界的に認められています。これらは、試験手順、試験条件、試験機器の正確な仕様を提供します。

材料試験の試験方法

材料試験では実に様々な試験方法が実施されます:

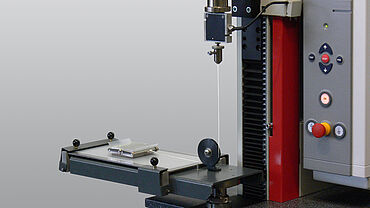

- (準)静的試験または静的材料試験では、試験片への荷重負荷は比較的遅く一定です。静的材料試験では、主に引張、圧縮、曲げ、およびせん断やねじりにさらされる試験片とコンポーネントの強度と変形挙動が試験され、決定されます。動的材料試験と比較して、静的材料試験はより低い試験速度で実行されます。

- 動的試験の場合、試験片は衝撃荷重にさらされるか、荷重が長期間にわたって試験片に周期的に負荷されます。動的材料試験は、早い動きで(動的に)行われる材料またはコンポーネントの(破壊)試験を指します。例としては、振り子衝撃試験機、落重試験機、高速試験(パンクチャ―試験または高速引張試験)があります。

- 繰返し材料試験/疲労試験:繰返し材料試験では、試験片への荷重は連続的に繰り返される負荷サイクルで発生します。マシーンによっては、これらの負荷サイクルは、引張/圧縮、パルス、または正弦波、三角波などの交互荷重の形をとることができます。

破壊材料試験

破壊試験では、材料から試験片を機械加工し、機械的または化学的負荷をテストします。試験片は破断するか変質(表面)します。試験後は、その試験済みのコンポーネントや材料を使うことは出来ません。

材料の疲労は非常に高いリスク要因となるため、破壊材料試験は、特に自動車や航空宇宙工学において重要な役割を果たします。同時に、材料や部品のテストは医療業界では欠かせないものとなっています。

ほとんどの試験では試験片は破壊までいたります:

| Short description | Standards |

|---|---|

| 水素と金属 | KIH 試験 |

|

| 段ボール | 段ボール | 突き刺しテスト |

|

| 段ボール | 段ボール | フラットクラッシュテスト (FCT) |

|

| 複合材とプラスチック | 圧縮試験(エンドローディング) |

|

| 医療 | クリーンルーム |

|

| 段ボール | 段ボール | エッジクラッシュテスト (ECT) |

|

| 紙 | ティッシュ | 湿潤引張試験 |

|

| 紙と段ボール | 湿潤引張試験 |

|

| 段ボール | 段ボール | 箱つぶれおよび積み重ねつぶれ試験 |

|

| 紙 | ティッシュ | 乾燥引張試験 |

|

| 金属 |熱機械疲労 (TMF) |

|

| 紙と厚紙 | 乾燥引張試験 |

|

| 紙 | ティッシュ | 破裂強度 / 穿刺試験 |

|

| プラスチック | 引張試験 |

|

| プラスチックフィルムまたはシートの引張特性 |

|

| 金属 | 板金 | Erichsen & Olsen 準拠のカップピング試験 |

|

| プラスチック | エラストマー | 引張試験 |

|

| 金属 | 板金 | 耳試験 |

|

| 医療 | ルアー/ルアーロック接続 - ISO 80369 に置き換えられました |

|

| プラスチック | パイプ | リング剛性 / リング柔軟性 |

|

| 金属 | 板金 | 穴拡張試験、エッジクラック感度 |

|

| 建設資材 | ガラスおよび屋根瓦 | 曲げ試験 |

|

| 繊維 | 糸、ヤーン、より糸 | 引張試験 |

|

| 金属 | 引張試験 (周囲温度) |

|

| オートインジェクター |

|

| 医療 | フェイスマスクの試験 |

|

| せん断荷重による圧縮試験 |

|

| 金属 | チューブ | リング引張試験 |

|

| 金属 | チューブ | チューブ平坦化試験 |

|

| 水素と金属 | 水素脆化による材料の破損 |

|

| プラスチック | 引張試験 |

|

| 金属 | 試験片 | 引張試験 |

|

| 金属 | チューブ | ドリフト拡張試験 |

|

| 水素と金属 | コーティング工程における鋼の水素脆化 |

|

| 複合材圧縮試験 (複合荷重圧縮) |

|

| 金属 | チューブ | フランジング試験 |

|

| 複合材料 | ノッチ付き圧縮試験 (OHC、FHC) |

|

| 金属 | チューブ | リング拡張試験 |

|

| 金属 | 引張試験 (高温) |

|

| 複合材 | 引張試験 |

|

| 複合材 | 引張試験 |

|

| 金属 | 引張試験 (高温) |

|

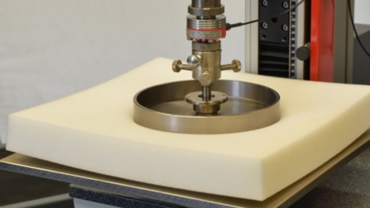

| プラスチック | 軟質フォーム | 各種試験の総合規格 |

|

| プラスチック | フィルム | 引張試験 |

|

| 金属 | 引張試験 (周囲温度) |

|

| 紙と厚紙 | 破裂試験 |

|

| プラスチック | 高ひずみ速度での引張試験(高速引張試験) |

|

| 紙 | フラットクラッシュ抵抗 / 段ボール試験 (CMT) |

|

| 紙と厚紙 | リングクラッシュ試験 (RCT) |

|

| 紙と厚紙 | 圧縮強度 / ショートクランプ試験 (SCT) |

|

| 紙 | ゼロスパン引張試験 |

|

| 紙 | 摩擦係数 |

|

| 紙と段ボール | 内部結合試験 / Z 方向引張試験 |

|

| 紙と段ボール | 曲げ試験 (2 点) |

|

| 紙と段ボール | 短スパン圧縮強度試験 (S-テスト) |

|

| 医療 | 股関節インプラント | 大腿骨幹の疲労試験 / 有限寿命疲労 |

|

| 医療 | 股関節インプラント | モジュラー大腿骨頭の圧縮/引張試験 |

|

| 医療 | 股関節インプラント | 寛骨臼シェルの変形試験方法 |

|

| 医療 | 股関節インプラント | 寛骨臼シェル/ライナーの分解力 |

|

| 医療 | 股関節インプラント | 大腿骨頭 - 大腿骨シャフトのトルクに対する抵抗 |

|

| 医療 | 股関節インプラント | テーパー接続の取り外し力 |

|

| 医療 | 股関節インプラント | セラミック大腿骨頭の疲労強度 |

|

| 医療 | 股関節インプラント | 金属製大腿骨ステムの疲労試験 |

|

| 金属 | 低サイクル疲労試験 (LCF) |

|

| 医療 | 膝関節インプラント | 脛骨トレイの疲労試験 |

|

| 金属 | 板金 | カップピング試験、成形限界曲線 (FLC) |

|

| 金属 | 板金 | 耳試験、Fukui |

|

| 建設資材 | 木材 | 引張および曲げ試験 |

|

| 繊維 | ストラップ、ベルト、ロープ、コード |引張試験 / 接着試験 |

|

| 医療 | 脊椎インプラント | 静的および動的試験 / 椎体切除モデル |

|

| 医療 | 歯科インプラント | 疲労試験 |

|

| 医療 | 包装 | 残留シール力 (RSF) バイアル |

|

| 医療 | インスリンペンとペンインジェクター | 品質保証試験 |

|

| 金属 | ロックウェル硬度 |

|

| 金属 | 硬度 ジョミニーエンドクエンチ試験 (ジョミニー試験) |

|

| プラスチック | 軟質フォーム | 圧縮応力値 |

|

| プラスチック | 軟質フォーム | 押込み硬さ |

|

| プラスチック | パイプ | クリープ試験 |

|

| プラスチック | 衝撃強度シャルピー |

|

| 金属 | 疲労試験 (S-N 曲線試験)圧縮試験曲げ試験 |

|

| 金属 | 板金 |カッピング試験、膨らみ |

|

| 繊維 | 織物、コーティング布、ジオテキスタイルの試験 |

|

| 医療 | 歯科業界 |曲げ強度セラミックス |

|

| 医療 | カテーテル | 引張試験 |

|

| 複合材料 | 衝撃後圧縮 (CAI) |

|

| 医療 | 医療検査用手袋 | 引張試験 |

|

| 医療 | プレフィルドシリンジ |完全性と機能性を評価するための試験方法 |

|

| プラスチック | アイゾット衝撃強さ |

|

| 金属 | ビッカース硬度 |

|

| プラスチック | フィルム | 突き刺し抵抗 |

|

| プラスチック | アイゾット衝撃強さ |

|

| 金属 | 板金 | カッピング試験、VW 試験 |

|

| 繊維 | 完成製品 | 引張試験 |

|

| プラスチック | 複合材料 | ダイナスタット試験 |

|

| プラスチック | 軟質フォーム | 引張特性 |

|

| プラスチック | 軟質フォーム | 引裂強度 |

|

| プラスチック | 衝撃試験、引張 |

|

| 複合材料 | 曲げ試験 |

|

| プラスチック | パイプ | 引張特性 |

|

| プラスチック | 試験板の突き刺し試験 |

|

| プラスチック | 3点曲げ試験 |

|

| プラスチック | 3点曲げ試験 |

|

| 金属 | ブリネル硬度 |

|

| 金属 | 曲げ試験 |

|

| 医療 |脊椎インプラント | 椎間体固定装置の試験 |

|

| プラスチック | フィルム | 摩擦係数 (COF) |

|

| 医療 | ステント | ラジアル圧縮試験 |

|

| 金属 | 板金 | r値 |

|

| 医療 | シリンジ | プランジャーグライドフォース |

|

| プラスチック | 硬質フォーム | 定荷重叩き試験 |

|

| プラスチック | パイプ | 亀裂成長 |

|

| 金属 | 板金 | n 値 |

|

| プラスチック | メルトフロー試験t (MFR, MVR) |

|

| プラスチック | メルトフローテスト (MFR、MVR、FRR) |

|

| 金属 | 破壊力学 亀裂成長 da/dN |

|

| 金属 | 破壊力学 臨界応力拡大係数 K1C |

|

| 金属 | ノッチ付き試験片の衝撃試験 シャルピー |

|

| 金属 | ノッチ付き試験片の衝撃試験 シャルピーおよびアイゾット |

|

| 金属 | 鉄筋コンクリート鋼 | 引張、曲げ、疲労試験 |

|

| 金属 | 鉄筋コンクリート鋼 | せん断試験 |

|

| 複合材料 | 層間せん断強度 (ILSS) |

|

| 金属 | 鋼より線 |引張および疲労試験 |

|

| 金属 | ねじ付き締結具 |引張、試験力、衝撃、硬度、ねじり試験 |

|

| 金属 | ナット | 試験力、硬度、および幅広化試験 |

|

| 金属 | ねじ付き締結具 | 疲労試験 |

|

| 金属 | 落重試験 |

|

| 金属 | 硬度 Leeb |

|

| 医療 | ルアー/ルアーロック接続 |

|

| プラスチック | フィルム | 摩擦係数 (COF) |

|

| 金属 | 硬度 表面硬度深さ (SHD)、有効硬化深さ (DS) |

|

| プラスチック | 粘着テープ | 剥離接着 / 剥離テスト |

|

| 金属 | 硬度 窒化硬度深さ (NHD) |

|

| 金属 | 硬度 ケース硬度深さ (CHD) |

|

| 金属 | 硬度 ビッカース & ヌープ |

|

| プラスチック | 軟質フォーム | 定荷重叩き試験 |

|

| 複合材料 | 接着結合の強度 (重ねせん断試験) |

|

| 医療 | 骨プレート | 曲げ強度 |

|

| プラスチック | 熱たわみ温度 (HDT)、ビカット軟化温度 (VST) |

|

| 複合材料 | せん断試験(面内せん断試験) |

|

| 医療 | 骨ネジ | 機械的特性 |

|

| 医療 | カニューレと針 | 破損耐性 |

|

| プラスチック | パイプ | ビカット軟化温度 |

|

| 複合材料 | Vノッチせん断テスト (Iosipescu および Vノッチレール) |

|

| 複合材料 | エネルギー放出率 G |

|

| 硬さ試験 |

|

| プラスチック | パイプ | 衝撃試験 |

|

| ショア硬さ試験 プラスチックとエラストマー |

|

| プラスチック | IRHD 硬度 |

|

| プラスチック | クリープ試験 |

|