ISO 527-1 & ISO 527-2:プラスチックの引張試験

ISO 527に準拠した引張試験の目的

一連の特性値は、成形材料の本質的な機械的特性を表すために決定されます。 これらの特性値は、比較目的で主に使用されます。

典型的な特性値は:

- 引張応力:試験片の初期の断面積に関連した力

- ひずみ:原標点距離を基準にした標点距離の変化

- 引張弾性率:応力-ひずみ図の曲線の勾配

- 降伏点:勾配がゼロの曲線プロットポイントでの応力とひずみ

- 破断点:試験片破断時の応力とひずみ

- ポアソン比:軸ひずみに対する横ひずみの負の比

ISO 527-1/-2とASTM D638の両方とも試験方法が定義されています。これらの規格は技術的に同等ですが、試験片の形状、試験速度、および結果の判定方法がいくつかの点で異なっているため、完全に比較可能な結果を提供するわけではありません。

規格で標準化された引張試験では、試験結果は、試験片上である決められた試験片の引き抜き速度に基づいています。 ただし、実際の用途でのコンポーネントまたは構造への負荷は、非常に広い範囲で変形を起こしている可能性があります。 ポリマーの粘弾性特性により、標準試験片で測定されたものとは異なる機械的特性が、通常、ひずみ速度が変化したときに発生します。 このため、引張試験で決定された特性値は、コンポーネントの設計にはあまり適していませんが、材料比較の際に非常に信頼できる基準となります。

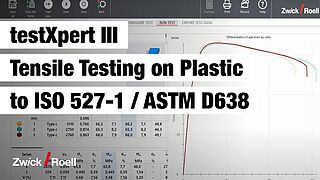

testXpertIII – ISO 527-1に準拠したプラスチック引張試験

testXpert IIIを使用したISO 527に準拠した引張り試験の実施:

はあらゆる試験要求に対する理想的なソリューションです。材料試験業界のソフトウェアユーザーとの緊密な協力の結果生まれたソフトウェアであり、日常の作業をサポートするための多くの機能が含まれています。ISO 527-1/-2とASTM D638では、引張試験に関する試験方法が定義されています。これらの規格は技術的に同等ですが、試験片の形状、試験速度、および結果の判定方法がいくつかの点で異なっているため、完全に比較可能な結果を提供するわけではありません。ツビックローエルは、testXpert によって、ISO 527-1及びASTM D638の要件を満たすことが保証された、事前設定済みの規格試験プログラムを提供します。ISO 527に従って試験を実行するために必要なすべての設定がすでに構成されています。testXpertは他の多くの関連詳細もカバーしています。

ISO 527に準拠した試験がすぐに開始できるtestXpert

ISO 527に対する試験の効率性と新しい従業員の迅速な導入は、次の方法で確保されています:

- 規格の学習が不要です:ISO 527-1/-2規格試験プログラムにより、規格に基づく保証が提供され、ISO 527-1/-2の特性値やパラメータがすでに保存されています。

- ユーザー管理機能により、ユーザーは試験を実行するために必要な情報のみを表示されるため、迅速なトレーニングが可能で、ISO 527に基づいて信頼性の高い試験を実行できます。何も見落とすことはありません。

- 周辺デバイスとの接続により、最大の試験効率が実現されます:マイクロメータからの試験片寸法が直接試験ソフトウェアに送信されるため、時間を節約し入力エラーを回避できます。

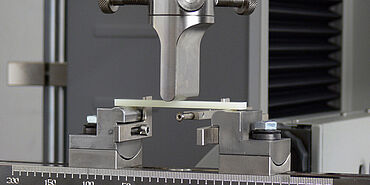

ISOに従って使用される試験片の形状と寸法の定義

ISOに従って使用される試験片の形状と寸法の定義

成形材料の試験の最も重要な目的は、高度な再現性を達成することです。 これには、試験片タイプの数を制限する必要があります。

- 試験片は通常、射出成形によって製造されます。 ISO 527-2で定義されているタイプ1Aの試験片が使用されます; ISO 3167では、これらは試験片タイプAとして指定されており、さらに指定された厚さは4mmに制限されています。 これらの試験片は、ISO 20753ではタイプA1としても指定されています。

- 射出成形された試験片は、フィードポイントからの距離が増加するにつれて配向減少を示すため、試験片の長さに沿って一定でない機械的特性曲線をもたらし、よって、ゲートから離れた側で試験片が頻繁に破断します。

- 試験片の推奨標点距離は75mm、または50mmです。

- あるいは、タイプ1Bの試験片も許容されています。 これらは、ISO 3167ではType B、ISO 20753ではタイプA2として指定されています。

- このタイプの試験片は一般的にプレスまたは射出成形されたシートから機械加工されます。 ポリマーの配向は、通常、射出成形試験片の配向とは大きく異なります。 異なる試験片形状を使用して得られた結果の比較可能性は保証されません。

- タイプ1Bの試験片には50 mmの標点距離が指定されており、これは半径がより大きくなり、平行部領域が短くなります。

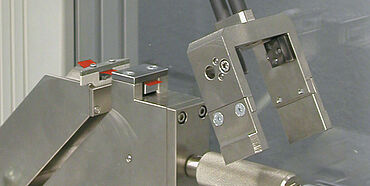

試験片寸法の正確な定義

- 試験片の寸法を決定すると、比較的多くの応力値誤差が発生する可能性があります。試験片に引張荷重が加わると、測定エ誤差は応力によって直線的に反映されます。試験片に曲げ荷重がかかると、試験片の厚さ測定誤差は二次的な影響を受けます。

- 測定機器の読み取り精度に加えて、接触要素のサイズと形状、および測定中に加えられる表面プレスも重要な役割を果たします。

- さらに、試験片の断面は、理想的な長方形の形状とは異なる場合があります。これにより射出成形試験片の機械的処理またはヒケおよびわずかな抜き勾配に起因する角度誤差が生じる可能性があります。

- 数多くの規格では、試験要求及び測寸方法に関しては、 ISO 16012 及び/あるいは ASTM D5947 を参照しています。場合によっては、個々の試験規格に追加の仕様が含まれていることがあります。

- たとえば、キャリパーは通常、10 mmを超える硬質プラスチックの全長を測定するために使用されます。 測定中の面圧を確認できないため、キャリパーの分解能が高くても測定精度はかなり低くなります。

- 試験片の厚さと幅は、通常、ラチェット付きのマイクロメータースクリューで決定されます。接触面は平らで円形で、直径は6.35mmです。 ラチェットは、測定力を5〜15Nに制限します。

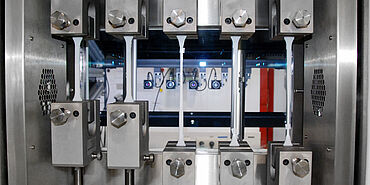

- 自動化されたシステムでは、厚さと幅は断面測定器によって決定されます。この測寸器は、測定中に試験片を保持し、4つのデジタル測定トランスデューサー、決められた測定力、およびセンサーフィートで寸法を決定します。

- 軟質プラスチックやフィルムの場合、測定力を厳密に監視することが不可欠です。これを確実にするために、自重サポート付きのデジタル厚さ測定器を使用する必要があります。

決められたコンディショニングおよび環境条件

- 温度と湿度に関して定義された条件と環境条件を観察することは、試験結果の比較可能性にとって非常に重要です。

- コンディショニング時間は、通常、試験をするプラスチックの材料規格に記載されています。さらに、成形材料の試験で使用される試験片は、試験前に少なくとも16時間、標準雰囲気(標準化された温度および湿度条件)に保管する必要があります。

- 試験の標準雰囲気は ISO 291 あるいは ASTM D1349 において記載されている標準雰囲気を参照してください。

温度雰囲気:23 ± 2℃, 50 ± 10% r.F.

亜熱帯雰囲気:27 ± 2℃, 65 ± 10% r.F. - 精度2級に対応した公差精度1級に対応した公差

- 室温とは通常、18℃から28℃の間のやや広い温度範囲を指します。

- 高温または低温での試験も可能であり、さまざまな要件を指定できます。

試験機要求事項

試験機は基本的な2つを測定します:力と伸び国家規格に基づく測定器と比較した場合の定期的な校正の一部として、これらの測定値が、定義された測定範囲にわたって試験規格で定義されたレベルの精度を達成することが証拠により示されています。

試験力(ISO 7500 -1, ASTM E4)

ほとんどの試験規格では、測定値に対して1%の測定精度が必要です。この要件は、ISO規格では精度1級(クラス1)に分類されます。今日のほとんどすべての最新の試験機は、クラス1の精度、または許容差が半分になったクラス0.5さえ実現しています。したがって、試験機が指定されたクラスの精度を達成する測定範囲を満足していなければなりません。さまざまなツビックローエル試験機は、測定範囲のわずか1/1000でクラス1を達成しています。つまり、同じ試験構成で、アレンジを再構成する必要なく、多くの材料の弾性率値と引張応力を測定できます。