videoXtens Array

videoXtens L 3-320, 4-460, 6-680: Универсал для высоких разрешений в большом диапазоне измерения. Загрузить- 680 мм

- +10°C... +35°C

- Испытания на растяжение, сжатие, изгиб

- Циклические испытания

- Металлы

Запатентованная технология обеспечивает на 100 % действительные испытания

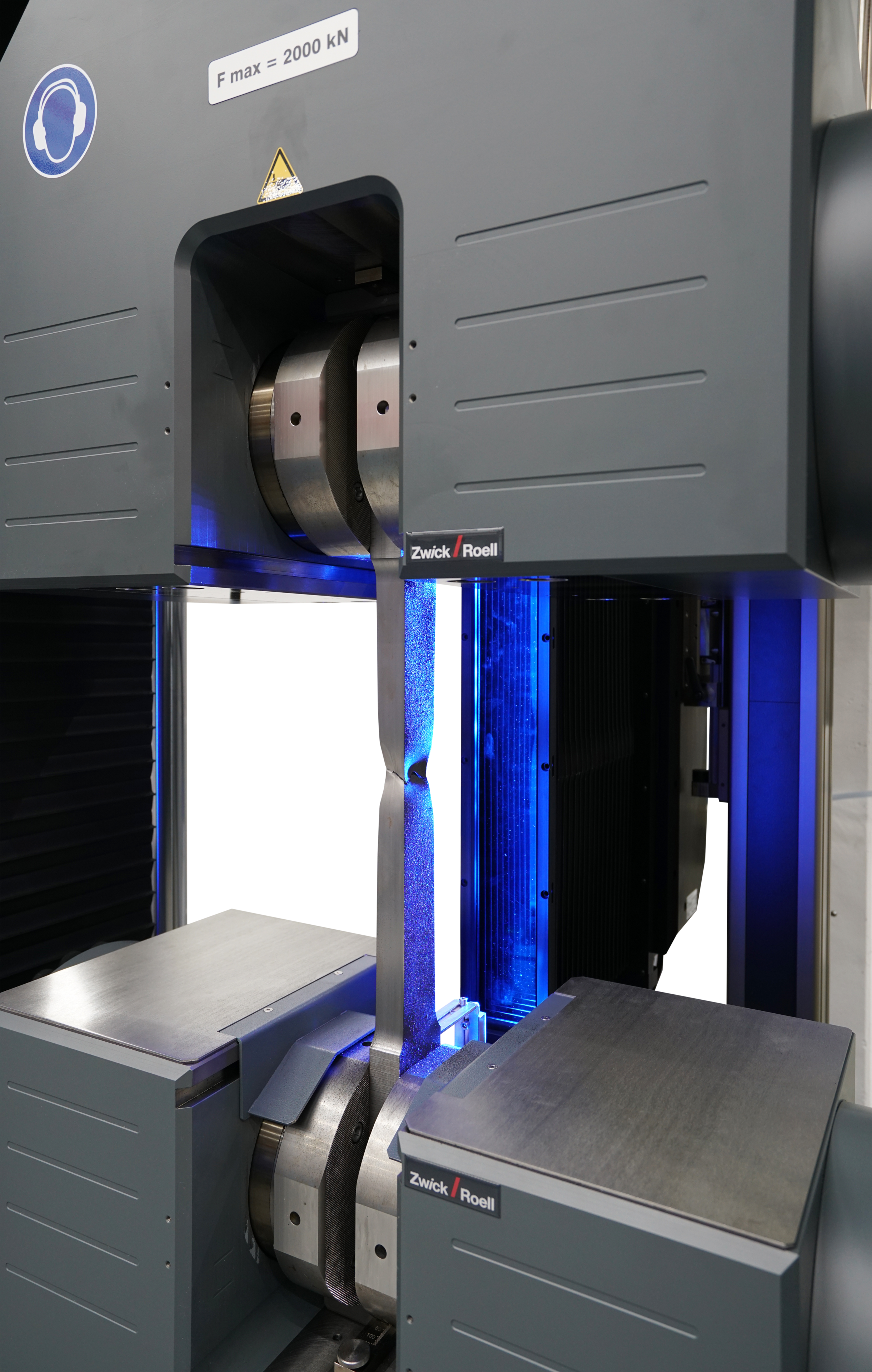

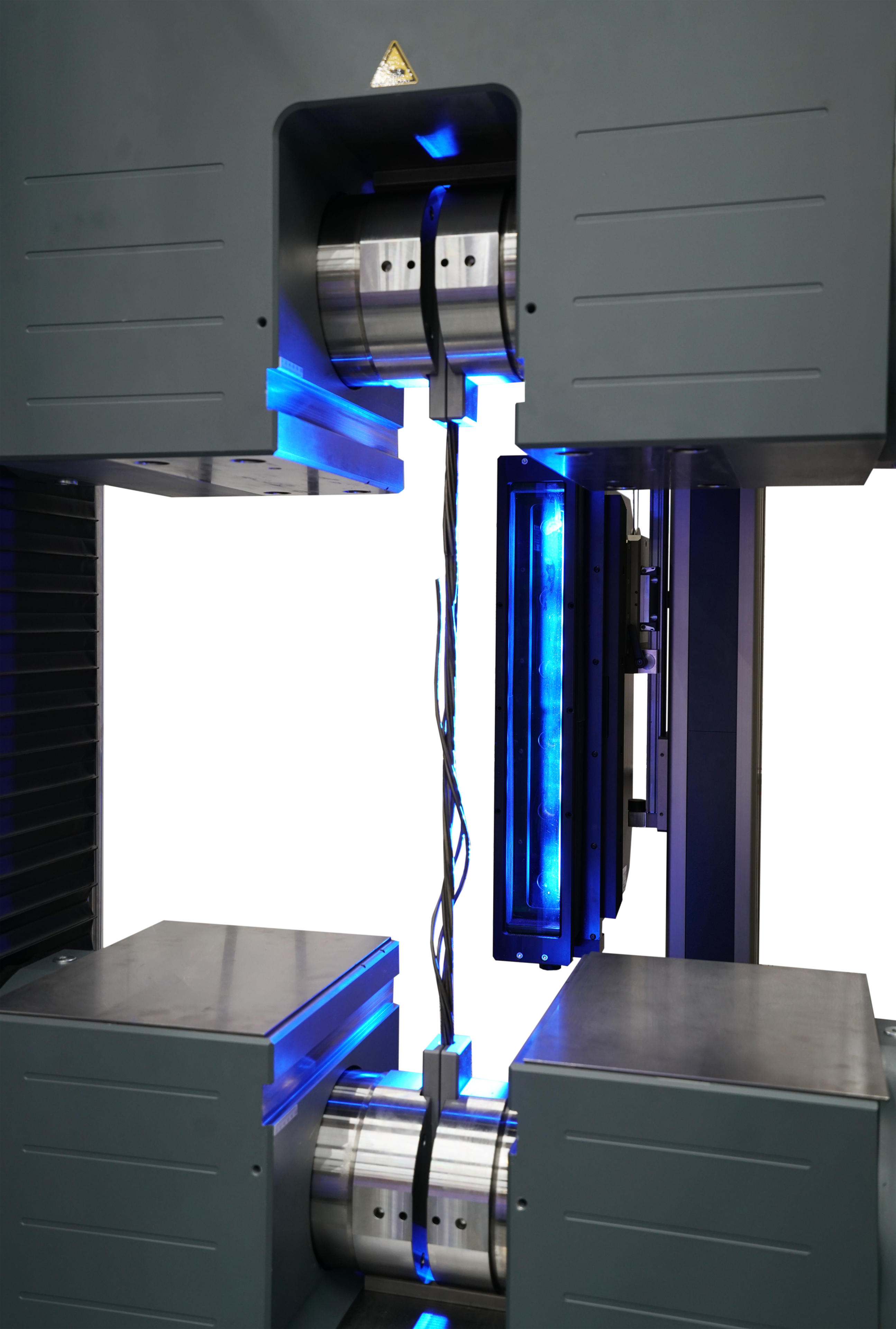

Системы videoXtens L 3-320, 4-460, 6-680 Array предлагают высочайшую степень универсальности и точности для широкого спектра испытаний. Для измерения аксиальной продольной деформации датчики серии videoXtens Array располагают тремя, четырьмя или шестью камерами с высоким разрешением (на выбор).

Запатентованная матричная технология объединяет их накладываемые друг на друга поля зрения в одно большое. Комбинация большого поля зрения и синего контрастного света обеспечивает комплексную подсветку образца и регистрацию разрушения по всей зажимной длине. В результате гарантируется достижение на 100 % действительных испытаний, даже если разрушение возникает вне изначальной расчетной длины и эта расчетная длина значительно меньше зажимной длины.

- На 100 % действительные испытания, благодаря регистрации всех положений разрушения.

- Оптимальная подсветка всего образца интегрированным синим контрастным светом.

- Значительная экономия времени и средств, благодаря измерению без меток.

- Особая износоустойчивость, прежде всего при высокой интенсивности проведения испытаний или сильном разрушении образца.

- "closed loop" регулирование по скорости деформации согласно ISO 6892-1 метод A1

Расширение функций: просто активировать и видеть больше

Программное обеспечение testXpert извлекает еще больше информации из изображений с камер. Зачем устанавливать только две точки измерения? Камера(ы) видеоэкстензометра регистрируют большую часть образца. Эту зону программное обеспечение также использует для других анализов: от расчета поперечной деформации до автоматического распознавания разрушения и функции «2D Digital Image Correlation».

Измерение поперечной деформации

С помощью этой опции проводят двухосные измерения: одновременно с продольной деформацией регистрируется одно или несколько значений поперечной деформации (например, поперечная деформация непосредственно на кромке образца, бесконтактно и без измерительных меток. Количество точек измерения можно свободно выбирать. Значения автоматически усредняются, также их можно анализировать по отдельности.

Расширение может быть как чисто программным, так и аппаратным:

- Программную опцию легко дооснастить, для большинства систем videoXtens она соответствует классу точности 1 (ISO 9513).

- Аппаратная опция «Поперечная деформация» означает интеграцию дополнительной камеры непосредственно в корпус датчика videoXtens. Эта камера специально настроена для измерения поперечной деформации, она регистрирует значительно более точные измеренные значения (например, по классу точности 0,5 (ISO 9513)).

Распределение деформации: каждый образец действителен

Разрушение образца вне расчетной длины означает дополнительные расходы времени и средств на подготовку образца и повторное испытание. Этого можно избежать с помощью опции распределения деформации.

Программное обеспечение testXpert во время испытания автоматически располагает расчетную длину симметрично вокруг места разрушения.

Обходной путь, предлагаемый в стандарте ISO 6892-1, приложение I для валидации разрушений вне расчетной длины, также легко активируется с помощью программного обеспечения; расчет и валидация по стандарту проводятся автоматически в режиме реального времени. Нет необходимости измерять вручную и проводить расчет заново, как раньше.

Test Re-Run: повторный расчет вместо повторного испытания

С помощью функции «Test Re-Run» можно повторно виртуально провести испытание с измененной начальной расчетной длиной и произвести повторный расчет. Вы экономите время на подготовку образца и проведение испытания и можете проводить различные анализы одного и того же образца.

Программное обеспечение во время испытания регистрирует серию изображений. На их основе позже можно по желанию изменить размер и положение начальной расчетной длины. Перерасчет начинается одним щелчком клавишей мыши, и все характеристики рассчитываются заново на базе новой расчетной длины. Каждый перерасчет отображается отдельно, делая сравнение простым и обзорным.

2D Digital Image Correlation (DIC)

2D Digital Image Correlation (цифровая корреляция изображения) визуализирует деформацию по всей видимой поверхности образца. Эта программная опция значительно расширяет возможности анализа датчика videoXtens. Активация очень простая, следует лишь инсталлировать программную лицензию. Измерение деформации в реальном времени и последующий 2D DIC-анализ проводятся одним и тем же датчиком на основе одних и тех же меток.

Разнообразные аналитические инструменты выдают различную информацию: расчетная длина, точки измерения, виртуальные DMS, линии пересечения, векторные карты и другие. Здесь Вы найдете подробную информацию об опции 2D DIC.

2D-точечная матрица

До 100 точек измерения можно устанавливать и измерять в произвольном порядке или в форме матрицы. Так определяются локальные значения деформации и неоднородности образца под нагрузкой. В качестве измеряемых значений предлагаются как координаты X и Y, так и расстояния между точками.

Измеренные значения можно легко экспортировать или выводить напрямую в testXpert в качестве каналов. Обязательным условием является размещение всех точек измерения на плоской поверхности образца, поскольку речь идет о двухмерном измерении. Типовые области применения: испытания готовых изделий или многоосные испытания на растяжение.

Испытание на изгиб: Измерение прогиба

Для измерения прогиба у датчика videoXtens есть различные возможности. Из-за сопоставимости измерений щупами или контактными датчиками под образец часто помещают измерительный толкатель. Путь измерения во время испытания датчик videoXtens регистрирует посредством наклеенных измерительных меток.

В качестве альтернативы можно также проводить измерение прямо на кромке образца: либо путем нанесения меток на образец, либо посредством фоновой подсветки позади образца, чтобы датчик videoXtens видел нижнюю кромку образца и мог провести измерение. Помимо прогиба на оси испытания можно также определить полиномиальную аппроксимацию кривизны.